Industrieachtergrond en toepassingsbelang

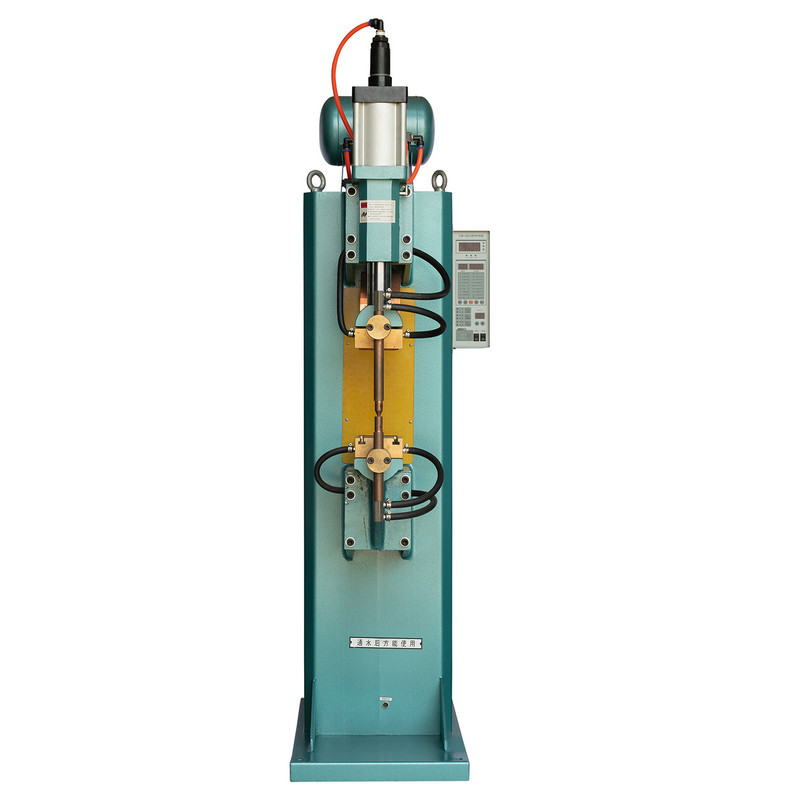

Weerstandspuntlassen (RSW) blijft een hoeksteen van de assemblage van plaatmetaal in sectoren variërend van de automobielsector en de apparatenbouw tot onderconstructies in de luchtvaart en de assemblage van batterijpakketten. Decennia lang pedaalbediende puntlasmachines zijn fundamentele hulpmiddelen geweest op montagevloeren waar gecontroleerde handmatige interventie vereist is. Onder deze, de instelbare lastijd pedaalpuntlasmachine heeft het voor operators mogelijk gemaakt om de lasduur te variëren, afhankelijk van de materiaaldikte, coatingomstandigheden en het verbindingsontwerp.

Traditionele lasapparaten op basis van wisselstroomtransformatoren bieden een betrouwbare energielevering voor veel voorkomende industriële toepassingen. Toch wordt het evoluerende productielandschap gekenmerkt door de vraag naar hogere doorvoer, herhaalbaarheid en digitale integratie – leidt tot technische discussies rond nieuwere, op inverters gebaseerde lasstroomvoorzieningen. In deze context rijst een centrale vraag: Vervangen invertergestuurde pedaalpuntlasmachines de traditionele AC-modellen op grote schaal, en wat zijn de systemische implicaties van deze transitie?

Om dit aan te pakken, onderzoeken we beide technologieën vanuit a systeemtechnisch perspectief , waarbij de nadruk wordt gelegd op de belangrijkste prestatiekenmerken, integratie-uitdagingen, levenscyclusoverwegingen en gereedheid voor de toekomst.

Technische kernuitdagingen bij puntlassen in de industrie

Elektrische en thermische controle

Een van de bepalende complexiteiten in de kwaliteit van weerstandslassen is het bereiken ervan consistente warmteontwikkeling over een reeks dynamische factoren:

- Variabiliteit in materiaaldikte en elektrische geleidbaarheid

- Oppervlakteomstandigheden zoals coatings of oxidelagen

- Elektrodeslijtage die de contactweerstand verandert

Het bereiken van reproduceerbare resultaten vereist nauwkeurige controle huidige omvang en duur . Terwijl op transformatoren gebaseerde AC-lasapparaten doorgaans vaste stroomprofielen bieden zodra ze zijn ingesteld, maken op omvormers gebaseerde bronnen dit mogelijk fijnkorrelige modulatie van de huidige golfvorm en duur, vooral bij gebruik met programmeerbare bedieningselementen.

Energie-efficiëntie en warmtebeheer

Traditionele AC-lassers zijn inherent betrokken hoger reactief stroomverbruik vanwege de aard van de zware laagfrequente transformatoren. Dit resulteert in:

- Verhoogde piekenergieafname

- Hogere thermische belasting van de lasstroomvoorziening

- Potentiële inefficiënties in omgevingen met strenge energiebudgetten

Op omvormers gebaseerde oplossingen kunnen daarentegen hoogfrequente stroom leveren verminderde verliezen , hoewel dit ten koste gaat van de noodzaak van complexere vermogenselektronica en besturingsalgoritmen.

Integratie en digitale controle

In veel moderne faciliteiten worden lasdocumentatie, procestraceerbaarheid en digitale integratie (Industrie 4.0) steeds belangrijker. Uitdagingen zijn onder meer:

- Vastleggen van lasgegevens (stroom, tijd, kracht) voor kwaliteitsborging

- Lassers integreren in MES (Manufacturing Execution Systems)

- Ondersteuning van adaptieve regelstrategieën op basis van sensorfeedback

Traditionele AC-systemen zijn vaak beperkt wat betreft de oorspronkelijke gegevensuitvoer, terwijl op omvormers gebaseerde systemen dit kunnen faciliteren realtime digitale communicatie met fabrieksnetwerken.

Belangrijke technische trajecten en oplossingen op systeemniveau

Op omvormer gebaseerde vermogensregeling

De kern van een invertergestuurd lassysteem is de mogelijkheid om AC-lijn om te zetten in hoogfrequente DC, en vervolgens nauwkeurige stroomgolfvormen te synthetiseren die zijn afgestemd op weerstandslassen. De technische voordelen zijn onder meer:

| Technisch kenmerk | Op AC-transformator gebaseerd systeem | Invertergestuurd systeem |

| Uitgangscontrole | Trapsgewijze of variabele transformator | PWM-stroomregeling (pulsbreedtegemoduleerd). |

| Lasduur | Ingesteld door mechanische timer of eenvoudige elektronische timer | Ingesteld door digitale timer met hoge resolutie |

| Gegevensregistratie | Beperkt | Uitgebreid (digitale opslag en export) |

| Energie-efficiëntie | Matig | Hoger vanwege verminderde verliezen |

| Integratie | Op zichzelf staand | Netwerkgeschikt (Ethernet/serieel) |

| Grootte/gewicht | Groot en zwaar | Compacter en lichter |

| Reactief stroomverbruik | Hoog | Lager |

Vanuit systeemperspectief maakt omvormergebaseerde vermogensregeling dit mogelijk nauwkeurige vormgeving van het lasstroomprofiel , wat verbetert consistentie en herhaalbaarheid — met name relevant wanneer nauwe toleranties en traceerbaarheid verplicht zijn.

Instelbare lastijd en terugkoppeling met gesloten lus

In zowel traditionele als op omvormers gebaseerde systemen is de instelbare lastijd pedaalpuntlasmachine concept blijft centraal staan. Invertersystemen kunnen dit echter wel implementeren feedback met gesloten lus zoals realtime stroom- of weerstandsmonitoring, waardoor adaptieve correcties halverwege de cyclus mogelijk zijn. Dit is vooral handig bij het lassen stapels van gemengd materiaal of omgaan met variabele elektrodeomstandigheden.

Elektrodekracht en processtabiliteit

Ongeacht de stroombron blijft de regeling van de elektrodedruk een uitdaging op systeemniveau. Het combineren van nauwkeurige stroomregeling (vanaf omvormers) met servo-aangedreven of veerbelaste krachttoepassing zorgt voor een stabiele vorming van klompjes en vermindert lasfouten.

Typische toepassingsscenario's en systeemarchitectuuranalyse

Scenario A: Handmatige montage met hoge mix / laag volume

In fabricagewerkplaatsen met variabele onderdeelontwerpen en beperkte automatisering krijgen pedaalpuntlasmachines vaak de voorkeur omdat operators de plaatsing en volgorde met behendigheid kunnen controleren. In deze omgevingen:

- Lassers werken voornamelijk met visuele signalen en ervaring van de operator

- Datalogging kan van secundair belang zijn

- Snelle wijzigingen in de configuratie zijn gebruikelijk

Voor dergelijke scenario's kunnen zowel traditionele als invertergestuurde systemen geschikt zijn. Invertersystemen bieden echter extra programmeerbaarheid die het giswerk van de operator vermindert , waardoor lasparameters als recepten kunnen worden opgeslagen. Dit vergroot de betrouwbaarheid wanneer meerdere operators apparatuur delen.

Scenario B: productie op middenniveau met traceerbaarheidsvereisten

Opkomende kwaliteitsnormen in sectoren zoals elektronicabehuizingen of batterijmodules vragen procesdocumentatie :

- Lasstroomprofiel per verbinding

- Werkelijke lastijd vs. doel

- Operator-ID en tijdstempel

In deze architecturen zijn inverterlassystemen met digitale interfaces duidelijk voordelig. Een typische systeemarchitectuur kan het volgende omvatten:

Bedieningspedaal --> Voeding inverter --> Laskop

|

PLC / besturing

|

MES / Kwaliteitsdatabase (via netwerk)

Deze opstelling maakt het mogelijk tweerichtingscommunicatie waar de controller onderdeelcodes kan valideren, geschikte lasrecepten kan selecteren en lasgegevens kan vastleggen.

Scenario C: Geïntegreerde robotcellen

In robotlascellen moet de lasstroomvoorziening samenwerken met bewegingscontrollers, vision-systemen en veiligheidsvergrendelingen. Op omvormers gebaseerde voedingen lenen zich hier goed vanwege:

- Compacte voetafdruk

- Snelle digitale bediening

- Gesynchroniseerde triggering met robotbeweging

In dergelijke systemen is de instelbare lastijd pedaalpuntlasmachine Het concept vertaalt zich naar digitale triggersignalen in plaats van naar fysieke pedalen, hoewel de onderliggende bewegings- en timingprincipes consistent blijven.

Technische impact op prestaties, betrouwbaarheid, efficiëntie en onderhoud

Laskwaliteit en consistentie

Door inverters bestuurde systemen verminderen de variatie door programmeerbare stroomgolfvormen mogelijk te maken timing met hoge resolutie (sub-milliseconde). Dit resulteert in:

- Strakkere controle over de warmte-inbreng

- Minder spatten en vastkleven van de elektroden

- Grotere processtabiliteit tijdens ploegendiensten

Traditionele AC-systemen kunnen acceptabele resultaten behalen, maar zijn vaak afhankelijk van de vaardigheid van de operator om de inherente elektrische en thermische variabiliteit te compenseren.

Operationele efficiëntie

Een hogere energie-efficiëntie in invertersystemen manifesteert zich als:

- Lager piekvermogensverbruik

- Lagere vraagkosten in stroomgevoelige faciliteiten

- Minder warmte in de lasvoeding, waardoor de koelingsvereisten worden vereenvoudigd

Dit kan zich vertalen in operationele kostenbesparingen, vooral in omgevingen met grote volumes.

Betrouwbaarheid en levensduur

De complexiteit van inverterelektronica roept vragen op over:

- Gevoeligheid voor industriële ruis en spanningsschommelingen

- Betrouwbaarheid op lange termijn van vermogenshalfgeleiders onder lasbelastingen

Moderne ontwerpen bevatten echter robuuste beveiligingsfuncties (overstroom, oververhitting, onderdrukking van overspanningen) en modulaire vermogenselektronica die dit vergemakkelijken voorspellend onderhoud .

Onderhoudsgemak en onderhoud

Traditionele AC-systemen, met minder digitale componenten, kunnen op basisniveau als eenvoudiger worden beschouwd. Invertersystemen daarentegen:

- Diagnostische hulpmiddelen vereisen voor probleemoplossing op controllerniveau

- Maak bewaking op afstand van foutcodes en prestatietrends mogelijk

Voor onderhoudsteams betekent dit investeren in bijscholing maar het verkrijgen van betere foutisolatie en uptime-statistieken.

Industrietrends en toekomstige technologische richtingen

Digitalisering en Industrie 4.0-integratie

In alle productiesectoren wordt de drang naar verbonden systemen steeds groter:

- Lasdata-analyse voor procesverbetering

- Realtime dashboards voor productiemonitoring

- Voorspellend onderhoud op basis van elektrische en thermische kenmerken

Deze trend geeft inherent de voorkeur aan op omvormers gebaseerde architecturen die in staat zijn tot digitale communicatie.

Adaptief lassen en gesloten lusregeling

Opkomend onderzoek en productontwikkeling richten zich op adaptieve lascontrole :

- Monitoring van feitelijke indicatoren voor de vorming van nuggets

- Huidig profiel in realtime aanpassen

- Dynamische compensatie voor elektrodeslijtage

Dergelijke mogelijkheden zijn moeilijk te implementeren op systemen met alleen transformatoren.

Hybride energie-architecturen

Toekomstige systemen kunnen de robuustheid van AC-transformatoren met digitale inverter-regellussen , die de duurzaamheid biedt van traditionele ontwerpen met verbeterde granulariteit van de besturing.

Duurzaamheid en Energieoptimalisatie

Fabrikanten kwantificeren het energieverbruik steeds vaker op lascelniveau. Omvormersystemen, met hogere vermogensfactor en minder verliezen , in lijn met duurzaamheidsdoelstellingen en initiatieven op het gebied van energierapportage.

Samenvatting: waarde op systeemniveau en technische betekenis

Onderzoek naar het landschap van pedaalpuntlastechnologiesystemen vanuit technisch oogpunt blijkt dat:

- Omvormergestuurde systemen bieden hogere precisie, verbeterde integratiemogelijkheden en betere gegevensverwerking vergeleken met traditionele AC-modellen.

- Traditionele AC-gebaseerde lassers blijven relevant waar eenvoud, robuustheid en lage kosten voorop staan.

- De keuze tussen technologieën moet worden gemaakt op basis van vereisten op systeemniveau – inclusief de traceerbaarheid van processen, integratie met fabrieksnetwerken, energiebudgetten en onderhoudsstrategie – in plaats van alleen op productniveau-eigenschappen te letten.

- De rol van de instelbare lastijd pedaalpuntlasmachine blijft bestaan in beide paradigma’s, maar de implementatie en optimalisatie ervan verbeteren aanzienlijk met inverterbesturing.

Dit vertegenwoordigt geen grootschalige vervanging van AC-modellen, maar een technologische verschuiving naar meer digitaal capabele en energiezuinige systemen voor toepassingen waarbij deze kenmerken meetbare technische waarde opleveren.

Veelgestelde vragen

1. Wat definieert een invertergestuurde pedaalpuntlasmachine?

Een invertergestuurde pedaalpuntlasmachine maakt gebruik van vermogenselektronica om binnenkomende wisselstroom om te zetten in hoogfrequente gelijkstroom en vervolgens gecontroleerde stroomprofielen te synthetiseren, waardoor een fijnere controle over de lasparameters wordt geboden in vergelijking met systemen met directe transformatoraandrijving.

2. Waarom is de instelbare lastijd belangrijk?

Dankzij de instelbare lastijd kunnen ingenieurs de warmte-inbreng afstemmen op de materiaalstapels en -diktes, waardoor een consistente vorming van klompjes wordt gegarandeerd en defecten worden geminimaliseerd.

3. Zijn invertersystemen duurder in onderhoud?

Ze hebben misschien gespecialiseerde diagnosetools en training nodig, maar hun digitale foutrapportage en voorspellende onderhoudsmogelijkheden verminderen vaak de ongeplande downtime.

4. Kunnen omvormer- en AC-systemen naast elkaar op dezelfde werkvloer bestaan?

Ja. Selectie moet aansluiten bij de systeemvereisten; documentatiecellen met een hoog script profiteren van omvormers, terwijl eenvoudige productietaken goed kunnen worden uitgevoerd door AC-modellen.

5. Hoe ondersteunen invertersystemen Industrie 4.0?

Door digitale communicatieprotocollen (Ethernet/IP, Modbus) te faciliteren en real-time gegevensverzameling mogelijk te maken, worden analyses en integratie met productie-uitvoeringssystemen mogelijk gemaakt.

Referenties

- R. Nycz, “De grondbeginselen en processen van weerstandslassen,” Tijdschrift voor productiewetenschappen en techniek , vol. 142, nee. 3, 2020.

- A. Chryssolouris, Productiesystemen: theorie en praktijk , 3e editie, Springer, 2018.

- M. F. Zaeh en G. Branner, “Energie-efficiëntie bij lasprocessen: state-of-the-art en toekomstperspectieven,” Lasdagboek , vol. 97, nee. 12, 2019.