1. Nauwkeurige huidige regelgeving: de lasstabiliteit en kwaliteit verbeteren

Een van de meest kritische factoren in het lasproces is de regulering van de huidige. Traditionele lasapparatuur kan de stroom en het vermogen vaak niet snel en effectief aanpassen bij verschillende materialen, wat resulteert in ongelijke temperatuur en gemakkelijk te beïnvloeden laskwaliteit. De middelgrote frequentielasser heeft daarentegen een hogere huidige regulatie -nauwkeurigheid en responssnelheid door middel van een gemiddelde frequentievoedingstechnologie. De nauwkeurigheid van de huidige verordening maakt de temperatuurverandering tijdens het lassen beheersbaar, waardoor de stabiliteit van de laskwaliteit wordt gewaarborgd. Vooral bij het omgaan met een verscheidenheid aan materialen, kan de middelgrote frequentielaster nauwkeurige stroomregeling uitvoeren volgens de kenmerken van verschillende materialen. Of het nu gaat om een sterk reflecterend metaalmateriaal of een lage thermische geleidingslegering, de apparatuur kan snel het uitgangsvermogen en de stroom aanpassen volgens de behoeften van het materiaal om de soepele voortgang van het lasproces te waarborgen. Deze precieze aanpassingsmogelijkheid maakt de hitte die tijdens het lasproces is gegenereerd, gelijkmatig verdeeld, waardoor het warmtecumulatieprobleem dat kan optreden in traditionele lasapparatuur, waardoor de laskwaliteit en de algehele stabiliteit van het werkstuk aanzienlijk worden verbeterd.

2. Sterk aanpassingsvermogen: breed van toepassing op verschillende materialen

Naarmate de vraag naar materiële diversificatie in de productie -industrie blijft groeien, is het aanpassingsvermogen van lasapparatuur een belangrijk criterium geworden voor het meten van zijn voor- en nadelen. Medium frequentie Spot Lasser kan efficiënt omgaan met de lasbehoeften van verschillende materialen, vooral bij het lassen van zeer reflecterende materialen zoals aluminiumlegeringen. Aluminiumlegering is een materiaal met een sterke thermische geleidbaarheid en een hoge oppervlakreflectiviteit. Bij het lassen kan traditionele lasapparatuur vaak de warmteverdeling niet effectief regelen, waardoor lokale oververhitting wordt veroorzaakt en de kwaliteit van de las beïnvloedt. De middelgrote frequentiespotlasser neemt echter een geoptimaliseerd stroomcontrole en stroomaanpassingsmechanisme aan. Bij het lassen van aluminiumlegering kan het de stroom snel aanpassen om ervoor te zorgen dat de warmte die tijdens het lasproces wordt gegenereerd gelijkmatig is verdeeld, waardoor het risico op overmatige warmteconcentratie in het lasgebied wordt vermeden. Deze fijne temperatuurregelingscapaciteit zorgt voor de stabiliteit van het materiaal en de betrouwbaarheid van de las tijdens het lasproces, waardoor een betrouwbaardere oplossing biedt voor het lassen van sterk reflecterende metalen. Naast aluminiumlegeringen vertoont de middelgrote frequentielaster ook uitstekende prestaties bij het lassen van hoge sterkte staal. Hoogwaardig staal heeft meestal een hoog smeltpunt en een sterke treksterkte en de lastemperatuurregelingseisen zijn relatief streng. Traditionele apparatuur kan lokaal oververhitting veroorzaken als gevolg van onstabiele stroom, waardoor de las onstabiel kan zijn of zelfs materiële schade kan veroorzaken. Medium frequentie Spot Lasser kan de stroom snel en nauwkeurig aanpassen, waardoor het optreden van oververhittingproblemen wordt voorkomen en de stabiliteit van de las- en laskwaliteit wordt gewaarborgd.

3. Efficiënte aanpassing: snelle respons en flexibele aanpassing

Medium Frequency Spot Lasser kan zich niet alleen aanpassen aan de lasbehoeften van verschillende materialen, maar heeft ook de kenmerken van snelle respons. Traditionele lasapparatuur duurt vaak lang om de stroom en het vermogen aan te passen, wat de productie -efficiëntie beïnvloedt. De Medium frequentie Spot Lasser Kan het uitgangsvermogen en de stroom snel aanpassen via zijn middelgrote frequentievoedingstechnologie om de continuïteit en stabiliteit van het lasproces te waarborgen. Vooral in massaproductieomgevingen kan deze efficiënte responscapaciteit de algehele productie -efficiëntie aanzienlijk verbeteren, onnodige wachttijd verminderen en de productiekosten verminderen. De snelle responscapaciteit van de apparatuur stelt het in staat om werkparameters flexibel aan te passen bij complexe lastaken om te voldoen aan de vereisten van verschillende werkstukvormen en maten. Dit verbetert niet alleen de productie -efficiëntie, maar zorgt ook voor de kwaliteitsconsistentie van verschillende lastaken en past zich aan aan de veranderende productiebehoeften.

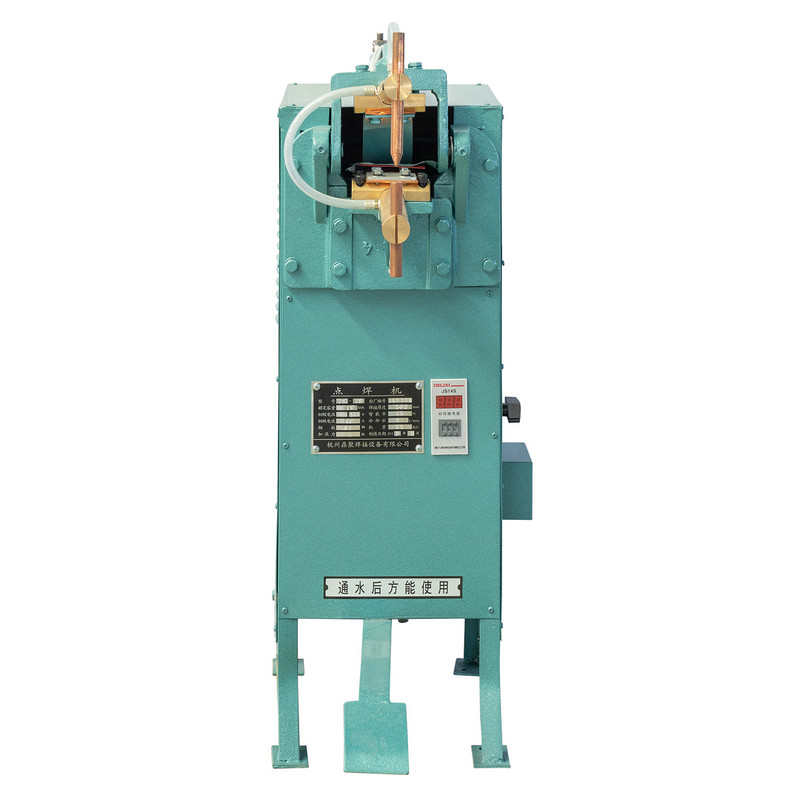

4. Intelligente controle: de combinatie van digitale technologie

Met de continue vooruitgang van digitale technologie wordt moderne lasapparatuur in toenemende mate afhankelijk van intelligente besturingssystemen. Medium Frequency Spot Welder maakt het lasproces intelligenter en nauwkeuriger door geavanceerde digitale controletechnologie te introduceren. Het digitale besturingssysteem kan in realtime verschillende parameters in het lasproces volgen, inclusief huidige, stroom, lassen, enz., Om de nauwkeurigheid en kwaliteit van elk laspunt te waarborgen. Operators kunnen via een eenvoudige interface werken en het systeem past de werkparameters automatisch aan, waardoor de mogelijkheid van menselijke fouten wordt verminderd en de controleerbaarheid en stabiliteit van het lasproces wordt verbeterd. Bovendien ondersteunt het intelligente besturingssysteem ook realtime foutdiagnose en onderhoud herinneringen, waardoor de betrouwbaarheid en de levensduur van de apparatuur verder wordt verbeterd. Door deze intelligente functies verbetert de middelgrote frequentielaster niet alleen de nauwkeurigheid van lasbewerkingen, maar vereenvoudigt ook het onderhoud en beheer van de apparatuur, vermindert de werk moeilijkheid en vermindert de downtime in het productieproces.