Het streven naar sterke, schone en betrouwbare metalen verbindingen is een fundamentele vereiste bij talloze projecten, van ingewikkeld sieradenontwerp en op maat gemaakte elektronica tot het bouwen van schaalmodellen en het repareren van precisie-instrumenten. Hoewel er veel verbindingsmethoden bestaan, onderscheidt puntlassen zich door zijn snelheid, efficiëntie en de unieke voordelen die het biedt voor specifieke toepassingen. Voor enthousiastelingen, kleinschalige fabrikanten en onderzoeks- en ontwikkelingsafdelingen bestond de uitdaging er vaak in om toegang te krijgen tot deze technologie in een praktisch tafelformaat. Dit is waar gespecialiseerde apparatuur zoals de dm desktop pedaalpuntlasmachine komt in beeld en biedt een proces van industriële kwaliteit in een compact en toegankelijk pakket.

Het kernprincipe van puntlassen begrijpen

In essentie is puntlassen een weerstandslasproces. Het werkt volgens een eenvoudig maar zeer effectief principe: het genereren van warmte door middel van elektrische weerstand. Bij dit proces wordt gedurende een korte, nauwkeurig gecontroleerde tijd een aanzienlijke elektrische stroom door twee of meer overlappende metalen werkstukken geleid. Deze stroom wordt geconcentreerd via twee tegengestelde elektroden, meestal gemaakt van duurzaam, hooggeleidend materiaal zoals een koperlegering.

De sleutel tot het proces is de weerstand die de elektrische stroom ondervindt. De te verbinden metalen hebben een hogere elektrische weerstand dan de koperelektroden. Terwijl de hoge stroom zich een weg baant door het contactpunt tussen de twee werkstukken, zet deze plaatselijke weerstand elektrische energie om in thermische energie, waardoor extreem snel intense hitte ontstaat. Deze hitte is voldoende om het metaal te smelten, waardoor er een klein gesmolten “klompje” ontstaat op het contactpunt tussen de platen. Zodra de stroom is gestopt, helpen de elektroden, die in grotere systemen ook vaak watergekoeld zijn om hun vorm en eigenschappen te behouden, om warmte uit de laszone weg te trekken. Hierdoor kan de gesmolten klomp onder druk stollen, waardoor een sterke, gesmolten lasverbinding ontstaat. De hele cyclus – plaatsing van de elektroden, toepassing van kracht, stroomsterkte en houdtijd – duurt vaak minder dan een seconde. De dm desktop pedaalpuntlasmachine miniaturiseert dit exacte industriële proces en brengt de voordelen ervan naar de desktopomgeving.

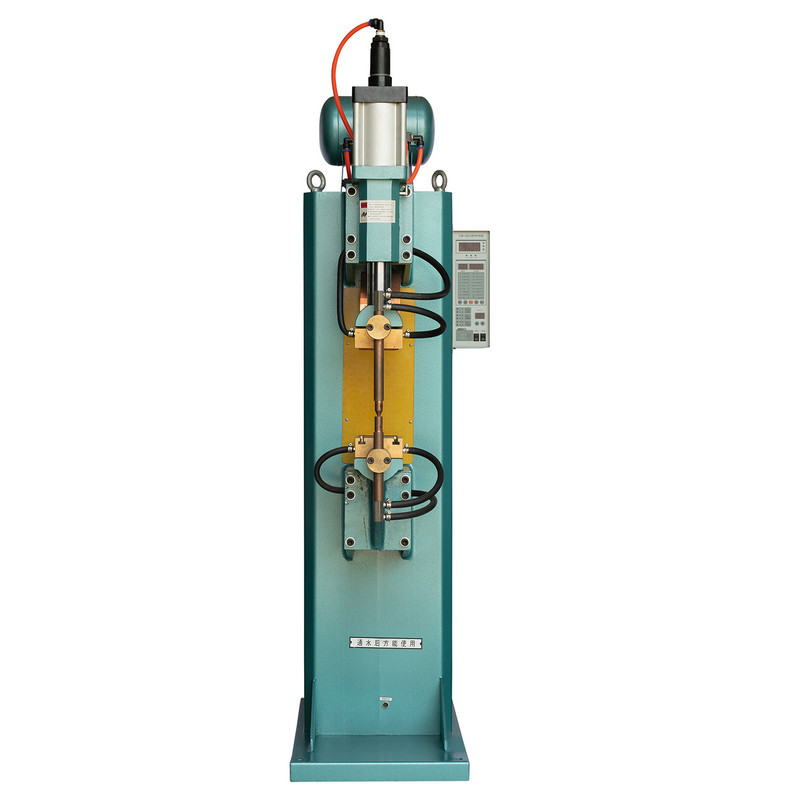

Belangrijkste componenten en kenmerken van het desktopsysteem

Een desktop-pedaalbediende puntlasmachine is een geïntegreerd systeem dat bestaat uit verschillende kritische componenten die samenwerken. Het begrijpen van elk onderdeel is essentieel voor een veilige en effectieve bediening.

De meest zichtbare componenten zijn de lasarmen en elektroden . Dit zijn de precisie-instrumenten die kracht en stroom op het werkstuk overbrengen. De armen zijn ontworpen om een specifieke keeldiepte te bieden, waardoor de maximale afstand vanaf de rand van een werkstuk wordt bepaald waarop een las kan worden gemaakt. De elektroden zijn uitwisselbaar, waardoor gebruikers verschillende vormen kunnen selecteren (puntig, koepelvormig, plat) voor specifieke materiaalsoorten en gewenste lasmarkeringen. Het onderhouden van schone, goed gevormde elektroden is van het grootste belang voor een consistente laskwaliteit, omdat vervorming of vervuiling kan leiden tot slecht elektrisch contact en inconsistente resultaten.

Het hart van de machine is de besturingssysteem en transformator . Dit subsysteem is verantwoordelijk voor de meest kritische lasparameters: lasstroom en lastijd. In tegenstelling tot eenvoudige, ongecontroleerde eenheden, kan een geavanceerde machine als de dm desktop pedaalpuntlasmachine beschikt over een instelbare digitale controller. Hierdoor kan de operator de exacte stroomsterkte (stroom) en de duur van de stroomsterkte (tijd in milliseconden) instellen die nodig zijn voor de specifieke materiaaldikte en het type. Deze nauwkeurige controle onderscheidt een capabele machine van een rudimentair apparaat, omdat het fijnafstelling mogelijk maakt om veelvoorkomende problemen zoals onvoldoende penetratie of overmatige spatten en doorbranden te voorkomen.

De voetpedaal is de interface voor bediening door de operator. Het heeft een dubbele functie. Ten eerste worden de lasarmen mechanisch bediend, waardoor de elektroden met een consistente en herhaalbare kracht bij elkaar worden gebracht. Deze kracht is cruciaal omdat deze zorgt voor een goed elektrisch contact en het gesmolten metaal onder druk samensmeedt. Ten tweede bevat het pedaal doorgaans een schakelaar die de lascyclus initieert zodra er voldoende kracht is uitgeoefend. Deze actie in twee stappen zorgt ervoor dat de elektroden correct worden gepositioneerd en vastgeklemd voordat er energie wordt geleverd, wat de veiligheid en lasconsistentie bevordert.

Tenslotte de basiseenheid en behuizing bevatten de transformator, elektronica en koelsystemen. De robuuste constructie van de basis zorgt voor stabiliteit tijdens de pedaalbediening, waardoor wordt voorkomen dat de machine beweegt en een las in gevaar komt. Veel units zijn voorzien van interne luchtkoeling of voorzieningen voor externe waterkoelingslussen voor de elektroden, wat essentieel is voor het behoud van de prestaties tijdens langdurige lassessies en het beschermen van de levensduur van de componenten.

Ideale toepassingen en materiaaloverwegingen

De dm desktop pedaalpuntlasmachine is niet bedoeld voor het verbinden van grote constructiestaalplaten. In plaats daarvan blinkt het uit in een domein dat wordt bepaald door delicatesse, precisie en kleinschalige productie. De toepassingen zijn divers en vaak te vinden op gespecialiseerde gebieden.

De electronics industry relies heavily on this technology for the assembly of battery packs, particularly those using nickel strips to connect lithium-ion or nickel-metal hydride cells. The ability to create a low-resistance, strong metallurgical bond without introducing excessive heat to the sensitive cell body is critical. Similarly, the machine is used for attaching terminals, connectors, and shielding cans to printed circuit boards and small chassis where soldering is impractical or would induce thermal stress.

Juweliers en metaalsmeden die met fijne metalen werken, vinden een enorme waarde in een desktop-puntlasapparaat. Het is ideaal voor het monteren van kettingschakels, het plaatsen van bevindingen, het verbinden van draadvormen en het bouwen van ingewikkelde stukken uit plaatmetaal zonder de noodzaak van soldeer en vloeimiddel, wat de oppervlakteafwerking kan aantasten of een uitgebreide schoonmaakbeurt vereist. Het proces laat een minimale, vaak verborgen lasmarkering achter.

De model-making community, including those building radio-controlled vehicles, architectural models, and dioramas, uses these machines to construct detailed metal frameworks, body panels, and components from materials like photo-etched brass and nickel silver. The scale of these projects is a perfect match for the machine’s capabilities.

Hobbyisten en reparatietechnici gebruiken het voor een groot aantal taken, van het repareren van keukengerei en draadmanden tot het creëren van maatwerkoplossingen voor robotica en drones. In wezen komt elk scenario waarbij dunne, geleidende metalen overlappend met elkaar worden verbonden, in aanmerking voor puntlassen.

Materiaalcompatibiliteit is een fundamenteel aspect van succesvol puntlassen. De process works best with metals that have a relatively high electrical resistance and good thermal conductivity.

- Nikkel en nikkellegeringen: Misschien wel het meest voorkomende lasmateriaal op deze machines, vooral in de vorm van strips voor batterijmontage. Het las schoon en consistent.

- Roestvrij staal: Verschillende soorten roestvrij staal zijn uitstekende kandidaten en bieden sterke, corrosiebestendige lassen.

- Koolstofarm staal: Hoewel het kan worden gelast, kan het vanwege de lagere weerstand meer stroom nodig hebben dan sommige legeringen. Gegalvaniseerd staal vereist specifieke parameters om door de zinklaag heen te branden zonder overmatige verontreiniging van de elektroden.

- Koper en messing: Dese are more challenging due to their very high thermal and electrical conductivity. They require very high current levels for a very short time to overcome the rapid heat dissipation. Success with pure copper is often limited with smaller desktop machines.

- Aluminium: Het lassen van aluminium is voor iedereen, behalve voor de meest gespecialiseerde puntlassers, notoir moeilijk vanwege de extreem hoge geleidbaarheid en snelle vorming van een oxidelaag. Het wordt over het algemeen niet aanbevolen voor standaard desktopeenheden.

Een eenvoudige tabel kan de algemene lasbaarheid van gewone materialen helpen illustreren:

| Materiaal | Lasbaarheid op desktopunits | Belangrijke overwegingen |

| Nikkel strip | Uitstekend | Primaire toepassing, eenvoudig om consistente resultaten te bereiken. |

| Roestvrij staal | Uitstekend | Sterke, schone lasnaden; ideaal voor modellen en instrumenten. |

| Koolstofarm staal | Goed | Mogelijk zijn hogere stroominstellingen vereist; oppervlakteafwerking is belangrijk. |

| Messing | Eerlijk | Vereist een hoge stroomsterkte en nauwkeurige timing; elektroden kunnen blijven plakken. |

| Koper | Moeilijk | Zeer hoge stroom nodig; resultaten zijn vaak inconsistent. |

| Aluminium | Zeer moeilijk/slecht | Niet aanbevolen; vereist gespecialiseerde AC- of MFDC-technologie. |

Operationele best practices en veiligheidsprotocollen

Optimale resultaten behalen met een dm desktop pedaalpuntlasmachine vereist een methodische aanpak waarbij voorbereiding, parametrisering en veiligheid centraal staan.

Materiaalvoorbereiding is de eerste en vaak meest over het hoofd geziene stap. De surfaces to be welded must be clean and free of non-conductive contaminants such as paint, oil, grease, thick oxidation, and corrosion. These layers act as insulators, dramatically increasing the electrical resistance at the surface and preventing proper current flow and nugget formation. Abrasives or chemical cleaners can be used to achieve bright, clean metal at the weld points.

Parameterontwikkeling is van cruciaal belang. Dere is no universal “perfect setting.” The optimal weld current and time are a function of material type, material thickness, and electrode tip size. The best practice is to always begin with a lower power setting and shorter time on scrap pieces of the exact same material you intend to weld. Gradually increase the energy in small increments until a strong weld is achieved. A good weld will be strong and have a slight indentation from the electrodes. Signs of insufficient power include a weak bond that easily peels apart. Signs of excessive power include severe spattering, a large and messy weld nugget, deep electrode indentation, and burn-through of the material.

Routinematig onderhoud zorgt voor consistentie en verlengt de levensduur van de machine. Elektrode verband is de meest voorkomende taak. Na verloop van tijd zullen de elektrodepunten vervormen, paddestoelen uit de grond schieten en vervuild raken met oxidehuid van de werkstukken. Dit vergroot het contactoppervlak, vermindert de stroomdichtheid en leidt tot zwakke lassen. Tips moeten regelmatig worden gevijld of teruggeslepen in hun oorspronkelijke vorm en schoon worden gehouden met een schuursponsje. Bovendien moeten gebruikers periodiek controleren of alle elektrische aansluitingen goed vastzitten en ervoor zorgen dat de bewegende delen van de lasarmen schoon en gesmeerd zijn volgens de instructies van de fabrikant.

Veiligheid mag nooit een bijzaak zijn. Terwijl de dm desktop pedaalpuntlasmachine is een desktopapparaat, het werkt met hoge elektrische stromen en genereert aanzienlijke hitte en vonken.

- Oogbescherming: Draag altijd een veiligheidsbril of een gelaatsscherm om u te beschermen tegen uitgeworpen spatten of vuil.

- Huidbescherming: Draag handschoenen om uw handen te beschermen tegen hitte en scherpe metalen randen. Lange mouwen zijn aan te raden om de armen te beschermen tegen UV-straling en vonken.

- Brandveiligheid: Houd het werkgebied vrij van brandbare materialen (papier, oplosmiddelen, doeken). Zorg ervoor dat u een brandblusser hebt die geschikt is voor elektrische en metaalbranden en gemakkelijk toegankelijk is.

- Ventilatie: De process can produce fine metallic fumes and ozone. While less than with arc welding, operating in a well-ventilated area or using fume extraction is a recommended practice for respiratory health.

- Elektrische veiligheid: Zorg ervoor dat de machine goed geaard is. Gebruik het apparaat niet met natte handen of in een natte omgeving. Sluit de stroom af voordat u onderhoud uitvoert of de elektroden vervangt.

Voordelen en inherente beperkingen

De decision to integrate a dm desktop pedaalpuntlasmachine tot een workshop kan het beste worden gemaakt met een duidelijk begrip van de sterke punten en grenzen ervan.

De belangrijkste voordelen zijn aanzienlijk. Het creëert sterke, metallurgische verbindingen zonder de noodzaak van verbruiksartikelen zoals soldeer, staaf of gas. Dit maakt het proces op termijn schoon en kosteneffectief. De snelheid en efficiëntie zijn ongeëvenaard voor geschikte toepassingen; een las kan in een fractie van een seconde worden voltooid, waardoor deze ideaal is voor projecten waarbij meerdere herhaalde lassen nodig zijn. De minimale hittebeïnvloede zone (HAZ) is een groot voordeel bij het werken in de buurt van warmtegevoelige componenten, omdat de intense hitte zeer plaatselijk en kortstondig is. Het proces is relatief eenvoudig te leren vergeleken met andere vormen van lassen, waarbij de beheersing voortkomt uit systematische parameterontwikkeling in plaats van uitgebreide hand-oogcoördinatie. Tenslotte de schone, vloeimiddelvrije verbindingen vereisen geen reiniging na het proces, wat een gebruikelijke vereiste is bij solderen en hardsolderen.

De beperkingen zijn echter net zo belangrijk om te onderkennen. De belangrijkste beperking is materiaal dikte . Desktopmachines zijn ontworpen voor dunne diktes en blinken doorgaans uit met materialen van 0,05 mm tot ongeveer 1-2 mm, afhankelijk van de eigenschappen van het materiaal. Als u probeert materiaal te lassen dat te dik is, zal dit resulteren in een slechte penetratie en zwakke verbindingen. Het proces is grotendeels beperkt tot overlappende verbindingen ; het kan geen stomp- of randlassen veroorzaken. Toegang tot beide zijden van het werkstuk is verplicht voor de elektroden, wat de ontwerpopties kan beperken. Zoals besproken, materiaalgeleiding is een belangrijke factor , waardoor zeer geleidende metalen zoals koper en aluminium lastig of zelfs onmogelijk zijn om effectief te lassen. Ten slotte, hoewel de las zelf sterk is, kan dat wel laat een zichtbare inkeping of markering achter aan beide zijden van het werkstuk, wat voor bepaalde esthetische toepassingen misschien niet wenselijk is.

Conclusie: een specialistisch hulpmiddel voor precisiewerk

De dm desktop pedaalpuntlasmachine is een krachtig en nauwkeurig hulpmiddel dat een industrieel verbindingsproces democratiseert. Het is geen universeel lasapparaat voor alle taken, maar eerder een gespecialiseerd instrument dat is ontworpen voor een specifiek scala aan toepassingen waarbij dunne, geleidende metalen betrokken zijn. De waardepropositie ligt in het vermogen om snelle, schone, sterke en consistente lasnaden te produceren zonder verbruiksartikelen in een compact en gebruiksvriendelijk formaat.

Voor de elektronica-ingenieur die accupakketten assembleert, de juwelier die ingewikkelde stukken maakt, de modelbouwer die een gedetailleerd metalen frame construeert, of de hobbyist die op zoek is naar een robuuste verbindingsmethode: deze machine kan een transformatieve toevoeging aan de werkplaats zijn. Succes hangt af van het begrijpen van de principes van weerstandslassen, het zorgvuldig selecteren van materialen die geschikt zijn voor de mogelijkheden van de machine, en het besteden van tijd aan het ontwikkelen van een gedisciplineerde aanpak van voorbereiding, parameterselectie en onderhoud. Bij gebruik binnen de ontworpen parameters kan de dm desktop pedaalpuntlasmachine blijkt een onmisbaar hulpmiddel te zijn voor het nauwkeurig verbinden van metalen, en overbrugt de kloof tussen industriële capaciteiten en desktopgemak.