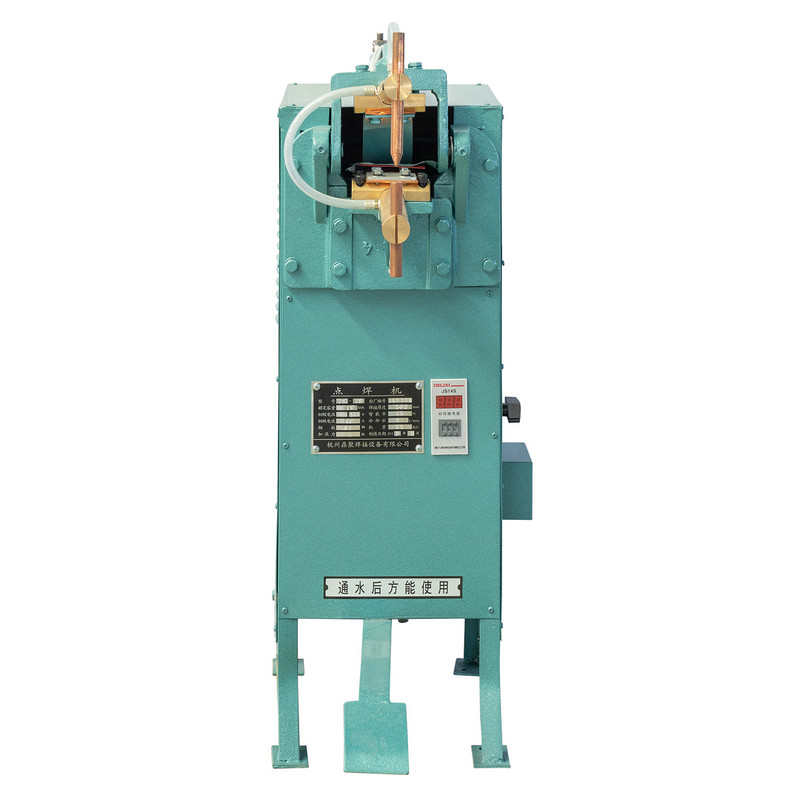

De DN-pedaalpuntlasmachine is een veelgebruikt hulpmiddel bij de metaalproductie, autoreparatie en industriële productie. Het voetbediende mechanisme zorgt voor een nauwkeurige bediening, waardoor het geschikt is voor diverse lastoepassingen. Zoals bij elke mechanische apparatuur kan het echter operationele problemen tegenkomen die de prestaties beïnvloeden. Het begrijpen van deze veelvoorkomende problemen en hun oplossingen zorgt voor een consistente laskwaliteit, verlengt de levensduur van de machine en minimaliseert stilstand.

1. Elektrische problemen en problemen met de stroomvoorziening

Een van de meest voorkomende problemen met de DN-pedaalpuntlasmachine is een elektrische storing. Operators kunnen te maken krijgen met een volledig vermogensverlies, een onderbroken werking of een zwak lasvermogen. Deze problemen komen vaak voort uit defecte bedrading, doorgebrande zekeringen of onjuiste spanningstoevoer.

Controleer eerst de stroombron om er zeker van te zijn dat de machine de juiste spanning ontvangt. Een lage spanning kan leiden tot onvoldoende stroom, wat resulteert in zwakke of onvolledige lassen. Als de machine niet aangaat, controleer dan het netsnoer en de aansluitingen op beschadigingen. Losse of gecorrodeerde aansluitingen kunnen de elektrische stroom verstoren en moeten worden gereinigd of vervangen.

Een ander veel voorkomend elektrisch probleem is een gesprongen stroomonderbreker of een gesprongen zekering. De DN-pedaalpuntlasmachine trekt aanzienlijke stroom en een overbelasting kan ervoor zorgen dat beschermende componenten defect raken. Het vervangen van een gesprongen zekering of het opnieuw instellen van de onderbreker kan het probleem oplossen, maar terugkerende storingen duiden op een dieper liggend probleem, zoals een kortsluiting of een defecte transformator.

Als de machine wordt ingeschakeld maar niet voldoende warmte genereert, ligt het probleem mogelijk in de transformator of het secundaire lascircuit. Een defecte transformator vereist vaak professioneel onderhoud, terwijl beschadigde kabels of losse verbindingen door de operator kunnen worden gerepareerd.

2. Slijtage en afbraak van de elektrode

De electrodes in a DN-pedaalpuntlasmachine extreme hitte en druk verdragen, wat leidt tot geleidelijke slijtage. Na verloop van tijd veroorzaakt deze slijtage vervorming, putvorming of vervuiling, wat resulteert in een slechte laskwaliteit. Veel voorkomende symptomen zijn onder meer inconsistente lasklompjes, vastzittende elektroden of overmatige vonken.

Regelmatige inspectie en onderhoud van elektroden zijn van cruciaal belang. Als de elektrodetips paddestoelen of putjes vertonen, moeten ze worden afgevlakt (hervormd) met behulp van een vijl of een hulpmiddel voor het aankleden van elektroden. Bij ernstige slijtage is vervanging noodzakelijk om een goede stroomgeleiding te garanderen.

Verontreiniging is een ander probleem, omdat olie, roest of coatings op werkstukken naar de elektroden kunnen worden overgebracht, waardoor de weerstand toeneemt en de efficiëntie afneemt. Door de elektroden schoon te maken met een staalborstel of schuurlinnen blijft de geleiding behouden. In sommige gevallen kan het gebruik van antispatspray de opbouw minimaliseren.

Een verkeerde uitlijning van de elektrode kan ook een ongelijkmatige drukverdeling veroorzaken, wat tot zwakke lassen leidt. Door de elektrodehouder aan te passen of de armen opnieuw uit te lijnen, wordt een gelijkmatig contact met het werkstuk gegarandeerd.

3. Inconsistente of slechte kwaliteit lassen

Een terugkerend probleem bij de DN-pedaalpuntlasmachine is de inconsistente lassterkte, die zich kan manifesteren als zwakke verbindingen, gedeeltelijke versmelting of overmatige inkepingen. Verschillende factoren dragen bij aan dit probleem, waaronder onjuiste drukinstellingen, onjuiste stroomafstelling of slechte voorbereiding van het werkstuk.

Controleer eerst of de lasdruk goed is afgesteld. Onvoldoende druk verhindert een goede metaalfusie, terwijl overmatige druk het werkstuk kan vervormen. Het voetpedaal moet zorgen voor een soepele en consistente krachttoepassing.

De huidige instellingen moeten overeenkomen met de materiaaldikte en het type. Dunne materialen vereisen een lagere stroomsterkte om doorbranden te voorkomen, terwijl dikkere metalen een hogere stroomsterkte nodig hebben voor voldoende penetratie. Als de lassen inconsistent zijn, kan het opnieuw kalibreren van de stroomregeling nodig zijn.

De netheid van het werkstuk is een andere kritische factor. Roest, verf of vet op het metalen oppervlak verhoogt de elektrische weerstand, wat leidt tot een slechte smelting. Het reinigen van het lasgebied met een ontvetter of schurend materiaal verbetert de geleidbaarheid.

4. Mechanische storingen en problemen met de werking van de pedalen

De foot pedal mechanism in the DN pedal spot welding machine is essential for controlling welding pressure and timing. If the pedal feels stiff, unresponsive, or fails to return to its original position, mechanical issues may be present.

Het smeren van het pedaalscharnier en de verbindingspunten kan de stijfheid oplossen die wordt veroorzaakt door wrijving of roestophoping. Als het pedaal niet terugveert, inspecteer dan de terugstelveer op schade of vermoeidheid en vervang deze indien nodig.

Een verkeerde uitlijning van de lasarmen of losse draaipunten kunnen ook de prestaties beïnvloeden. Het aandraaien van bouten en het zorgen voor een soepele beweging van mechanische componenten voorkomt een onregelmatige werking.

5. Problemen met oververhitting en koelsysteem

Langdurig gebruik van de DN-pedaalpuntlasmachine kan tot oververhitting leiden, vooral als de inschakelduur wordt overschreden. Oververhitting beschadigt interne componenten, verkort de levensduur van de elektrode en verslechtert de laskwaliteit.

Zorg ervoor dat de machine binnen de aanbevolen bedrijfscyclus wordt gebruikt, zodat er voldoende koeltijd tussen de lassen is. Als de oververhitting aanhoudt, controleer dan of de ventilatie geblokkeerd is of dat de koelventilator defect is. Het verwijderen van stof en vuil uit de koelopeningen verbetert de luchtstroom.

Inspecteer bij watergekoelde modellen het koelvloeistofpeil en het circulatiesysteem op lekkages of verstoppingen. Lage koelvloeistofniveaus of pompstoringen kunnen snelle oververhitting veroorzaken.

De DN pedal spot welding machine is a reliable tool, but like any equipment, it requires proper maintenance and troubleshooting to function optimally. Electrical faults, electrode wear, inconsistent welds, mechanical issues, and overheating are common challenges that operators may encounter. By following systematic troubleshooting steps—such as checking power supply, maintaining electrodes, adjusting settings, and ensuring mechanical integrity—users can minimize downtime and achieve consistent welding performance.

Regelmatige inspectie en preventief onderhoud zijn essentieel voor het verlengen van de levensduur van de machine en het garanderen van laswerkzaamheden van hoge kwaliteit in industriële omgevingen en werkplaatsomgevingen.

Referentietabel voor snelle probleemoplossing

| Probleem | Mogelijke oorzaak | Oplossing |

| Geen stroom | Doorgebrande zekering, losse bedrading | Controleer/vervang zekering, maak verbindingen vast |

| Zwakke lasnaden | Lage stroom, vuile elektroden | Pas de stroomsterkte aan, reinig/dress de elektroden |

| Elektroden plakken | Verontreiniging, overmatige hitte | Tips schoonmaken, antispatspray gebruiken |

| Oververhitting | Overmatige inschakelduur, slechte koeling | Zorg voor afkoeltijd, controleer de ventilatie |

| Pedaal stijfheid | Gebrek aan smering, falen van de veer | Scharnieren smeren, veer vervangen |

Deze gestructureerde aanpak zorgt voor een efficiënte diagnose en oplossing van veelvoorkomende problemen, waardoor de DN-pedaalpuntlasmachine in optimale staat blijft.