Nauwkeurige stroomcontrole om koud lassen en doorbranden te verminderen

Huidige controle tijdens het lassen speelt een cruciale rol in de kwaliteit van soldeergewrichten. Als de stroom te laag is, zijn de soldeerverbindingen mogelijk niet volledig gefuseerd, wat resulteert in koud lassen, wat de sterkte en betrouwbaarheid van het product zal beïnvloeden; Als de stroom te hoog is, is het gemakkelijk om oververhitting van het lasgedeelte, overmatig smeltend verlies van materiaal en zelfs doorbranden te veroorzaken, wat rechtstreeks van invloed is op het uiterlijk en de functie van het product.

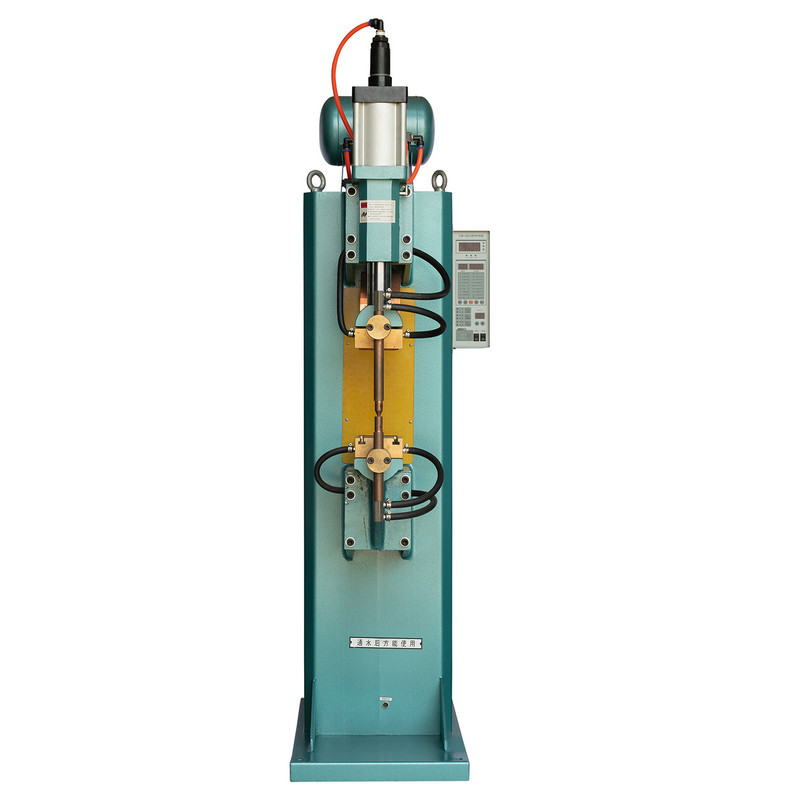

De bureaubladvoetlasser hanteert de huidige huidige regulatietechnologie, die lasparameters nauwkeurig kan instellen volgens de dikte-, type- en procesvereisten van het materiaal om ervoor te zorgen dat de lasstroom altijd in het optimale bereik ligt. In vergelijking met traditionele handmatige lasmethoden is de huidige output van deze apparatuur stabieler, waardoor lasstroomschommelingen worden vermeden veroorzaakt door menselijke werking, waardoor defecten zoals koud lassen en doorbranden effectief worden verminderd.

Constante drukregeling om scheuren te voorkomen

Tijdens het lasproces kan onstabiele druk ook leiden tot een slechte kwaliteit van de soldeergewricht. Als de uitgeoefende druk te klein is, is het lasgedeelte mogelijk niet volledig in contact, wat de lassterkte beïnvloedt; Als de druk te hoog is, kan de spanningsconcentratie in het materiaal optreden, wat resulteert in scheuren en de levensduur van de gelaste delen vermindert.

DM Desktop Pedal Spot Lassing Machine S zijn meestal uitgerust met precieze drukregulatiesystemen, die een constante en uniforme druk tijdens het lassen kunnen garanderen, de gelaste delen volledig kunnen fuseren, de interne spanningsconcentratie verminderen en het risico op scheuren verminderen. Bovendien maakt de voetbewerkte besturingsmethode de bewerking controleerbaarder, vermijdt de instabiliteit van handmatige druk en verbetert dus de consistentie van lassen.

Optimaliseer warmte -invoer om uniforme lassen te garanderen

Een andere belangrijke factor bij de laskwaliteit is de regeling van warmte -invoer. Als de warmte -input te groot is, zal dit lasvervorming, ablatie veroorzaken en zelfs de structurele stabiliteit van het gehele werkstuk beïnvloeden; Als de warmte -invoer onvoldoende is, kan de lassterkte niet worden gegarandeerd.

De DM Desktop Pedal Spot -lasmachine maakt de warmte -invoer in het lasproces beheersbaar door precieze tijdregeling en pulsaanpassingstechnologie. Tijdens het lasproces kan de apparatuur de duur en intensiteit van de huidige puls aanpassen aan de thermische gevoeligheid van verschillende materialen om uniforme en consistente lassen te garanderen, terwijl oververhitting of ongelijke koeling van de gelaste delen wordt vermeden.

Verminder menselijke fouten en verbetert de productie -consistentie

Traditioneel handmatig lassen is gebaseerd op de vaardigheden en ervaring van werknemers. Zelfs bekwame lassers vinden het moeilijk om volledige consistentie in elk lassen te garanderen. Het geautomatiseerde lascontrolesysteem van de bureaubladvoetplekken kan gestandaardiseerde werking bereiken en de impact van menselijke factoren op de laskwaliteit verminderen.

Wanneer u dit type apparatuur gebruikt, hoeven werknemers alleen op de voetschakelaar te stappen om het lassen te voltooien, en het geautomatiseerde besturingssysteem in de apparatuur zorgt voor de consistentie van lasparameters. Of het nu lastijd, stroomomvang of uitgeoefende druk is, het kan precies worden geregeld volgens de vooraf ingestelde parameters om de kwaliteit van de lassen zeer consistent te maken. Deze zeer herhaalbare lasmethode verbetert de lasconsistentie in de massaproductie aanzienlijk en verbetert de gekwalificeerde producten.

Zich aanpassen aan een verscheidenheid aan materialen en het verbeteren van de lasstabiliteit

Verschillende materialen hebben verschillende vereisten voor lasprocessen. Wanneer bijvoorbeeld lasmaterialen zoals roestvrij staal, aluminiumlegering en gegalvaniseerd vel, zijn de besturingsvereisten voor parameters zoals stroom, tijd en druk zeer strikt, anders zijn lasdefecten vatbaar. De bureaubladvoetlasser heeft een multi-snelheidsaanpassingsfunctie, die fijn kan worden aangepast volgens de kenmerken van verschillende materialen om ervoor te zorgen dat elk materiaal de beste toestand tijdens het lassen kan bereiken en lasdefecten veroorzaakt door verschillende materiaalkenmerken kan verminderen.

Verlaag herwerken en schroot, verbetering van de economische voordelen

Lassendefecten hebben niet alleen invloed op de productkwaliteit, maar brengen ook directe economische verliezen voor ondernemingen. Als het rentetarief laag is, moet het bedrijf veel tijd en mankracht besteden om te herwerken, en zelfs enkele ongekwalificeerde producten moeten schrappen, wat ongetwijfeld de productiekosten zal verhogen en de winstmarges zal verlagen.

Door het gebruik van lasmachines met desktopvoetplekken, kunnen bedrijven het lasdefectpercentage aanzienlijk verlagen en herwerken of scheuren veroorzaakt door lasdefecten verminderen. Een hoger doorlooppercentage betekent minder afval en hogere productie -efficiëntie, wat op zijn beurt het totale concurrentievermogen van het bedrijf verbetert.

Intelligent lassen, de toekomstige ontwikkelingsruimte verbeteren

Naarmate de productie -industrie zich ontwikkelt in de richting van intelligentie en automatisering, zijn desktopvoetplekken ook constant upgraden. Sommige apparatuur heeft geïntegreerde intelligente besturingssystemen, die de lasparameters automatisch kunnen aanpassen aan de hand van de kenmerken van het werkstuk om meer nauwkeurige en efficiënte laseffecten te bereiken. In de toekomst zal dit type apparatuur een belangrijke rol blijven spelen in de productie -industrie en bedrijven stabielere en efficiëntere lasoplossingen bieden.