1. Handmatig aangedreven lasapparatuur: een legacy-systeem voor precisie-uitdagingen

1.1 Operatorafhankelijkheid ondermijnt de lasconsistentie

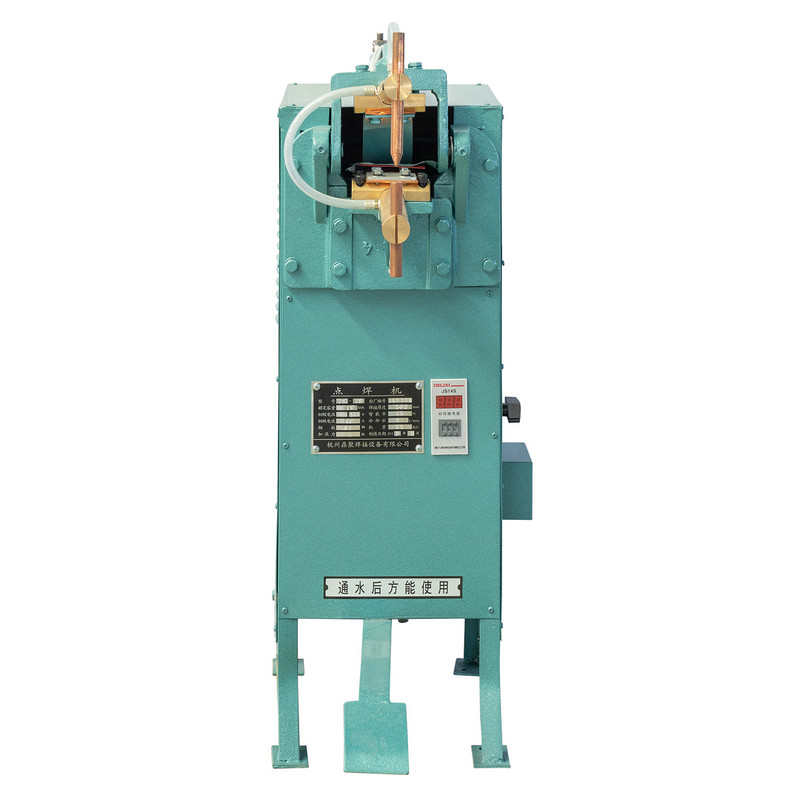

Traditioneel Lasmachine -apparatuur vertrouwt sterk op de vaardigheidsniveau en de ervaring van individuele lassers. Elke las is onderworpen aan variatie in snelheid, hoek en huidige instellingen die uitsluitend op menselijk oordeel zijn gebaseerd, waardoor consistentie tussen lassen bijna onmogelijk is - zelfs voor doorgewinterde professionals.

1.2 Menselijke beperkingen introduceren instabiliteit onder real-world omstandigheden

Lassen is een fysiek veeleisende en mentaal belastende taak. Lassers zijn gevoelig voor vermoeidheid, emotionele schommelingen en omgevingsstressoren zoals temperatuur en ruis, die allemaal kunnen leiden tot kleine operationele afwijkingen die de integriteit van de las aanzienlijk beïnvloeden.

1.3 Gebrek aan standaardisatie belemmert procescontrole en herhaalbaarheid

Omdat het handmatige lasproces precieze, gestandaardiseerde controle over parameters mist, zelfs minimale discrepanties van de ene las naar een ander resultaat in inconsistente kwaliteit. Dit beperkt de schaalbaarheid van de productie en verhoogt het risico op defecten in kritieke componenten.

2. Escalerende eisen van de industrie benadrukken structurele beperkingen

2.1 Kwaliteitsvereisten in industrieën met hoge inzet legt kritieke hiaten bloot

Moderne sectoren zoals automotive en ruimtevaart leggen extreem hoge lasnormen op. Inconsistente of defecte lassen kunnen een compromiscrashwaardigheid of vluchtveiligheid in gevaar brengen, waardoor een grimmige mismatch ontstaat tussen traditionele lasoutput en industriële verwachtingen voor nul-defecte productie.

2.2 Efficiëntiebeperkingen beperken de flexibiliteit van de productie op concurrerende markten

Handmatige lasstrijd om gelijke tred te houden met de snelle leveringstijdlijnen en productieschaalbaarheid die vereist is voor de hedendaagse high-speed productie. Het langzame, arbeidsintensieve karakter van traditionele lassen voorkomt dat fabrikanten flexibel reageren op stijgingen in vraag of just-in-time leveringsmodellen.

2.3 Milieu- en gezondheidsvoorschriften versterken operationele risico's

De rook, warmte en ruis gegenereerd tijdens handmatig lassen vervuilen niet alleen de productieomgeving, maar vormen ook directe gezondheidsrisico's voor lassers. In toenemende mate stringente milieuvoorschriften eisen schonere, veiligere processen-vereisten dat traditionele lasmethoden slecht uitgerust zijn om te voldoen.

3. Intelligente lassystemen: een strategische sprong naar precisie en efficiëntie

3.1 Real-time gegevensbewaking voor dynamische procescontrole

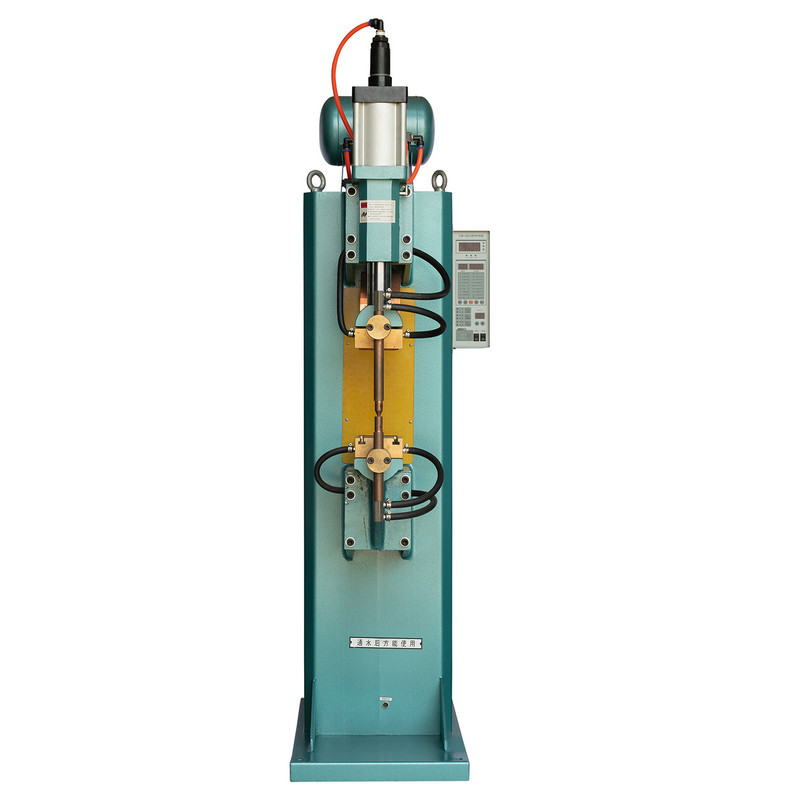

Intelligente lassystemen integreren sensoren die continu realtime gegevens vastleggen over spanning, stroom, temperatuur en boogsnelheid. Dit transformeert de apparatuur van een passief gereedschap in een actief detectieapparaat dat in staat is om onmiddellijk te reageren op fluctuerende procesvariabelen.

3.2 Geautomatiseerde besturingssystemen leveren herhaalbare, hoogwaardige lassen

Door geavanceerde computercontrolesystemen op te nemen, zijn moderne lasmachines nu in staat om complexe laspatronen uit te voeren met pinpoint -nauwkeurigheid. Deze systemen elimineren de variabiliteit die door menselijke operators wordt geïntroduceerd en zorgt voor herhaalbare en betrouwbare resultaten voor alle lastaken.

3.3 AI-aangedreven voorspellende intelligentie verbetert de kwaliteitsborging

Kunstmatige intelligentie-algoritmen leren uit enorme datasets van eerdere lasbewerkingen om correlaties van parameterkwaliteit te identificeren. Deze inzichten maken voorspellende defectdetectie en proactieve aanpassingen tijdens het lassen mogelijk, waardoor het risico op gebreken aanzienlijk wordt verminderd en de output in realtime wordt geoptimaliseerd.