Industrieachtergrond en belang van puntlassen met metalen omhulsels

De productie van metalen behuizingen is een cruciaal segment in de productie van elektronische behuizingen, huishoudelijke apparaten, auto-onderdelen en industriële apparatuur. De structurele integriteit, oppervlaktekwaliteit en betrouwbaarheid op lange termijn van deze metalen omhulsels zijn grotendeels afhankelijk van puntlasprocessen . Puntlassen maakt plaatselijk verbinden mogelijk door hoge stroom aan te leggen via de elektrodecontacten, waardoor warmte ontstaat als gevolg van de metaalweersten. Onder de puntlasmethoden zijn EENC-puntlassen and MFDC-puntlassen (Medium Frequency Direct Current). zijn de belangrijkste technieken voor dunne metaalplaattoepassingen.

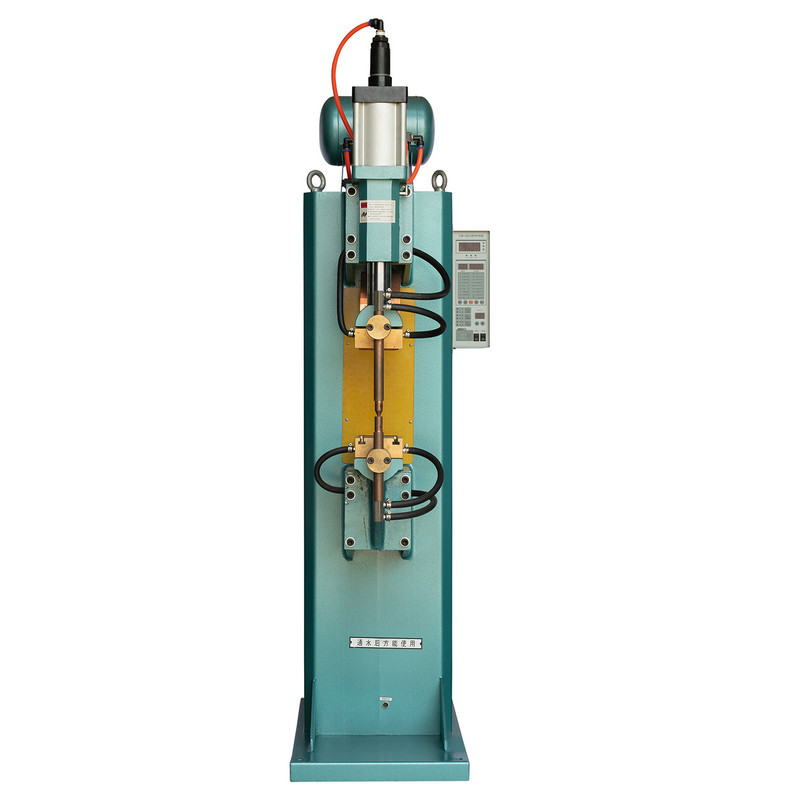

De AC-puntlasmachine met metalen omhulsel vertegenwoordigt een klasse conventionele AC-gebaseerde apparatuur die gewoonlijk wordt gebruikt voor kostengevoelige productielijnen met grote volumes. Ondanks de toenemende acceptatie van MFDC-technologie blijven AC-puntlasmachines belangrijk vanwege hun eenvoud, lagere kapitaaluitgaven en geschiktheid voor specifieke plaatdiktes en staalsoorten.

Belangrijke drijfveren uit de sector voor puntlassen met metalen schaal omvatten:

- Toenemend gebruik van dun roestvrij staal, gegalvaniseerd staal en aluminium voor behuizingen en apparaatbehuizingen.

- Stijgende vraag naar consistente laskwaliteit bij productie van grote volumes.

- Integratie met geautomatiseerde assemblagelijnen en robotlassystemen.

- Kostenoptimalisatie en voorspelbare onderhoudsschema's.

Technische kernuitdagingen bij het puntlassen van metalen omhulsels

Het vervaardigen van metalen omhulsels brengt een reeks technische uitdagingen met zich mee die de keuze tussen AC- en MFDC-puntlassen beïnvloeden:

-

Variaties in materiaaldikte en geleidbaarheid

Bij metalen omhulsels worden vaak platen van 0,5–2 mm dik gebruikt. Variaties in geleidbaarheid, oppervlaktecoatings of galvanisatielagen kunnen de vorming en consistentie van lasklompjes beïnvloeden.

-

Lasconsistentie en defectcontrole

Veelvoorkomende gebreken zijn onder meer spatten, onvolledige fusie en vastplakken van de elektroden . Het bereiken van uniforme lassen over meerdere plaatcombinaties vereist nauwkeurige controle over stroom, druk en timing.

-

Slijtage en onderhoud van elektroden

Degradatie van de elektrodetip beïnvloedt de warmteverdeling, wat resulteert in inconsistente lassen. Bij productie van grote volumes is de levensduur van de elektrode een kritische operationele maatstaf.

-

Integratie met geautomatiseerde productiesystemen

De productie van metalen omhulsels is steeds meer afhankelijk van robotachtige of semi-geautomatiseerde assemblage. Lasapparatuur moet cyclustijden, herhaalbaarheid en datacommunicatie behouden voor procesmonitoring.

-

Energie-efficiëntie en thermisch beheer

Puntlassen is energie-intensief, vooral bij wisselstroommachines met hoge stroomsterkte. Effectieve hittebeheersing minimaliseert thermische vervorming van dunne schalen.

Belangrijke technische paden en benaderingen op systeemniveau

Selecteren tussen AC- en MFDC-puntlassen impliceert evalueren procesvereisten , beperkingen op systeemniveau , en operationele doelstellingen . Belangrijke technische overwegingen zijn onder meer:

| Parameter | EENC-puntlassen | MFDC-puntlassen |

| Stroombron | Netfrequentie (50/60 Hz) | Middenfrequente DC (typisch 1–5 kHz) |

| Huidige controle | Beperkte, sinusoïdale golfvorm | Nauwkeurige, programmeerbare golfvorm |

| Lasconsistentie | Geschikt voor dun staal, gevoelig voor puntslijtage | Hoge consistentie bij verschillende materiaaldiktes |

| Levensduur van de elektrode | Matig | Langer vanwege verminderde boogvorming |

| Automatiseringsintegratie | Vereist extra sensoren voor monitoring | Gemakkelijkere digitale integratie en procesregistratie |

| Kapitaalkosten | Lager | Hoger |

| Energie-efficiëntie | Lager, due to sinusoidal losses | Hoger, optimized pulse energy |

| Geschikte materialen | Staal, dun aluminium | Staal, aluminium, gecoate metalen, meerlaagse platen |

Van een systeemtechnisch perspectief , de keuze is niet louter een componentselectie; het beïnvloedt lijnproductiviteit, kwaliteitscontrole en totale eigendomskosten (TCO) . EEN AC-puntlasmachine met metalen omhulsel kan efficiënt presteren in gestandaardiseerde omgevingen met beperkte materiaalvariabiliteit, terwijl MFDC vaak de voorkeur heeft voor complexe materialen of productielijnen met gemengde afmetingen.

Typische toepassingsscenario's en systeemarchitectuuranalyse

1. Behuizingen voor consumentenapparatuur

Bij de productie van behuizingen voor wasmachines of magnetrons is de materiaaldikte relatief uniform (0,6–1,2 mm). EEN AC-puntlasmachine met metalen omhulsel kan consistente lassen leveren met eenvoudige regelcircuits, geïntegreerd met op transportbanden gebaseerde productielijnen.

Overwegingen bij systeemarchitectuur :

- Mechanisch: Robuust frame om trillingen tijdens hoge stroompulsen te minimaliseren.

- Elektrisch: AC-voeding op basis van transformatoren met nauwkeurige timercircuits.

- Automatisering: Basissensoren voor druk- en lasverificatie; optionele robotintegratie voor operaties met grote volumes.

2. Componenten van metalen omhulsels voor auto's

Tandwielbehuizingen voor auto's of batterijbehuizingen vereisen vaak dikker of gecoat staal. MFDC-puntlassen geniet hier de voorkeur vanwege de betere controle over de warmte-inbreng, waardoor vervorming wordt verminderd.

Systeemimplicaties :

- Behoefte aan digitale interfaces voor procesmonitoring.

- Integratie met robotarmen en gesynchroniseerde transportbanden.

- Realtime feedback over de laskwaliteit om het uitvalpercentage te verminderen.

3. Industriële behuizingen en kasten

Kasten voor industriële apparatuur combineren vaak meerdere staalsoorten, waaronder gegalvaniseerde of roestvrijstalen lagen. AC-puntlasmachines kunnen geschikt zijn als de materiaalcombinatie gestandaardiseerd is, maar er wel monitoring op systeemniveau nodig is lasenergie en elektrodedruk wordt kritisch.

Strategieën op systeemniveau :

- Implementeer krachtgevoelige elektroden.

- Gebruik programmeerbare timers voor stapels van meerdere vellen.

- Plan voorspellend onderhoud voor het vervangen van elektroden.

Impact op systeemprestaties, betrouwbaarheid en operationele efficiëntie

Van een systeemtechnisch perspectief , heeft de lasmethode invloed op verschillende belangrijke prestatie-indicatoren:

-

Consistentie van de laskwaliteit

- AC-machines kunnen een grotere variabiliteit in de grootte van de nugget vertonen als de slijtage van de elektroden niet wordt gecontroleerd.

- MFDC-systemen bieden een strakkere controle over de energie-input, waardoor de betrouwbaarheid voor de productie van gemengde spoorbreedtes wordt verbeterd.

-

Cyclustijd en doorvoer

- EENC-puntlassen machines typically operate with longer pulse durations due to mains frequency.

- MFDC-machines maken kortere pulsen en snellere herhalingsfrequenties mogelijk, waardoor de lijndoorvoer wordt verbeterd.

-

Onderhoud en stilstand

- AC-systemen hebben minder elektronische componenten, waardoor het onderhoud wordt vereenvoudigd, maar de elektroden regelmatig opnieuw moeten worden gevormd.

- MFDC-systemen verminderen elektrodeslijtage en vonkvorming, maar vereisen expertise op het gebied van onderhoud van elektronische stroombronnen.

-

Energie-efficiëntie

- AC-machines verbruiken meer reactief vermogen, wat resulteert in hogere energiekosten bij continu gebruik.

- MFDC-machines zijn energiezuiniger dankzij pulsgestuurde stroom en verminderde warmteverliezen.

-

Integratie met procesmonitoring

- AC-machines hebben extra sensoren nodig voor het vastleggen van gegevens.

- MFDC-machines ondersteunen inherent digitale monitoring en kunnen communiceren met Manufacturing Execution Systems (MES).

Tabel 2: Effecten op systeemniveau van de lasmethode op de productie van metalen omhulsels

| Systeemaspect | EENC-puntlassen | MFDC-puntlassen |

| Lasconsistentie | Matig | Hoog |

| Doorvoer | Matig | Hoog |

| Onderhoud van de elektrode | Frequent | Verlaagd |

| Energieverbruik | Hoger | Lager |

| Integratie met MES | Vereist upgrades | Native ondersteuning |

| Dermal Distortion | Matig | Laag |

Industrietrends en toekomstige technologische richtingen

-

Verbeterde automatiseringsintegratie

- Zelfs voor AC-systemen wordt integratie met robots, transportbanden en realtime sensoren standaard om de afhankelijkheid van arbeid te verminderen.

-

Intelligente lasbewaking

- Online gegevensverzameling voor stroom, spanning en druk maakt voorspellend onderhoud en kwaliteitsborging mogelijk, waardoor de kloof tussen AC- en MFDC-mogelijkheden wordt overbrugd.

-

Hybride systemen

- Ontwikkeling van AC-machines met digitaal gestuurde pulsvorming om MFDC-achtige prestaties te benaderen met behoud van lagere kosten.

-

Materiaal- en procesaanpassing

- Een bredere toepassing van dunne roestvrijstalen, gecoate of meerlaagse platen vereist adaptieve lasstrategieën en intelligente procescontrole.

-

Energie-efficiëntie and Sustainability

- Voortdurende nadruk op het verminderen van het energieverbruik en het optimaliseren van de efficiëntie van de transformator, vooral voor AC-laslijnen met een hoog volume.

Conclusie: waarde op systeemniveau en technische betekenis

Het selecteren van de juiste puntlasmethode voor productie van metalen omhulsels is in wezen een systeemtechnische beslissing in plaats van een keuze uit één component. Belangrijke overwegingen zijn onder meer:

- Materiaalsoorten en diktebereiken.

- Vereiste lasconsistentie en kwaliteitstolerantie.

- Integratie met geautomatiseerde productielijnen.

- Operationele kosten, inclusief energie en onderhoud.

A AC-puntlasmachine met metalen omhulsel blijft haalbaar voor gestandaardiseerde, grootschalige productie van dunne metalen behuizingen, wat eenvoud en lagere kapitaalkosten biedt. Omgekeerd biedt MFDC-puntlassen voordelen op het gebied van precisie, energie-efficiëntie en aanpassingsvermogen aan complexe of multi-gauge metalen omhulsels. De optimale oplossing hangt af van het evalueren van de totale systeemprestaties, betrouwbaarheid en productiedoelen .

Veelgestelde vragen

Vraag 1: Kan een AC-puntlasmachine met metalen omhulsel tandwielen van roestvrij staal verwerken?

A1: Ja, AC-puntlasmachines kunnen dunne roestvrijstalen platen lassen, hoewel de consistentie kan variëren afhankelijk van de slijtage van de elektroden. Procesbewaking wordt aanbevolen.

Vraag 2: Wat is het belangrijkste voordeel van MFDC ten opzichte van AC voor metalen omhulsels?

A2: MFDC biedt een strakkere controle over stroompulsen, verminderde thermische vervorming en een hogere lasconsistentie, vooral voor toepassingen met gemengd materiaal of toepassingen met variabele dikte.

Vraag 3: Hoe vaak moeten elektroden op AC-machines worden onderhouden?

A3: De frequentie van het hervormen of vervangen van de elektrode is afhankelijk van het productievolume en het materiaaltype, maar in lijnen met grote volumes zijn dagelijkse controles gebruikelijk.

Vraag 4: Is er een significant verschil in energie-efficiëntie tussen AC- en MFDC-systemen?

A4: Ja. AC-machines verbruiken over het algemeen meer stroom als gevolg van sinusoïdale verliezen, terwijl MFDC-machines de pulsenergie optimaliseren, waardoor het totale verbruik afneemt.

Vraag 5: Kunnen AC-puntlasmachines in geautomatiseerde lijnen worden geïntegreerd?

A5: Ja, integratie is mogelijk met behulp van sensoren en robotinterfaces, hoewel planning op systeemniveau vereist is voor het bewaken van de lasconsistentie.

Referenties

- Chen, L., en Zhang, Y. (2025). Vooruitgang op het gebied van weerstandspuntlassen voor behuizingen van plaatstaal . Tijdschrift voor productieprocessen, 78, 112–127.

- Li, H., et al. (2024). MFDC-puntlassen: energie-efficiëntie en kwaliteitscontrole in automobieltoepassingen . International Journal of Welding Science, 52(3), 45–63.

- Smit, R. (2023). Industriële automatiseringstrends in de productie van metalen behuizingen . Manufacturing Engineering Review, 36(7), 55–70.