1. Afvoertijd: de kerncode van laskwaliteit

Afvoertijd, deze schijnbaar eenvoudige technische parameter, speelt eigenlijk een uiterst cruciale rol in het lasproces en speelt een beslissende rol in de temperatuurverandering van het lasgebied. Tijdens het lassen moeten metaalmaterialen voldoende energie absorberen om goed smelten en fusie te bereiken, en de ontladingstijd bepaalt de duur van energie -input. Wanneer de afvoertijd te kort is, is het als een vluchtige "energie -regen". Het is moeilijk voor metalen materialen om voldoende warmte te verkrijgen, en het is van nature onmogelijk om volledig te smelten. Dit is als het gebrek aan warmte tijdens het koken, het voedsel kan niet grondig worden gekookt en de atoomstructuur in de las kan niet effectief worden gereorganiseerd. Op deze manier wordt de sterkte van de las sterk verminderd. Bij het gebruik van daaropvolgende producten zullen ernstige problemen zoals breuk en desolding zeer waarschijnlijk optreden, wat grote verborgen gevaren voor de kwaliteit en veiligheid van het product brengt en dus de marktreputatie van het gehele product en de economische voordelen van de onderneming beïnvloedt.

Integendeel, als de ontladingstijd te lang is en overmatige energie continu wordt ingevoerd, wordt het metaalmateriaal te veel gesmolten, wat misschien niet alleen vervorming van de las- en metaalverlies veroorzaakt, maar zelfs door de plaat kan branden en het gehele gelaste gedeelte kan laten scheuren. Dit buitensporige lassen veroorzaakt niet alleen een enorme verspilling van middelen, maar heeft ook de productie -efficiëntie ernstig beïnvloed en verhoogt de productiekosten. Daarom is het nauwkeurig het beheersen van de ontladingstijd om het precies goed te maken de kernuitdaging geworden om lassen van hoge kwaliteit te bereiken en een belangrijke richting voor de continue innovatie van lastechnologie voor energieopslagplekken.

2. Geavanceerde technologie creëert precieze controle

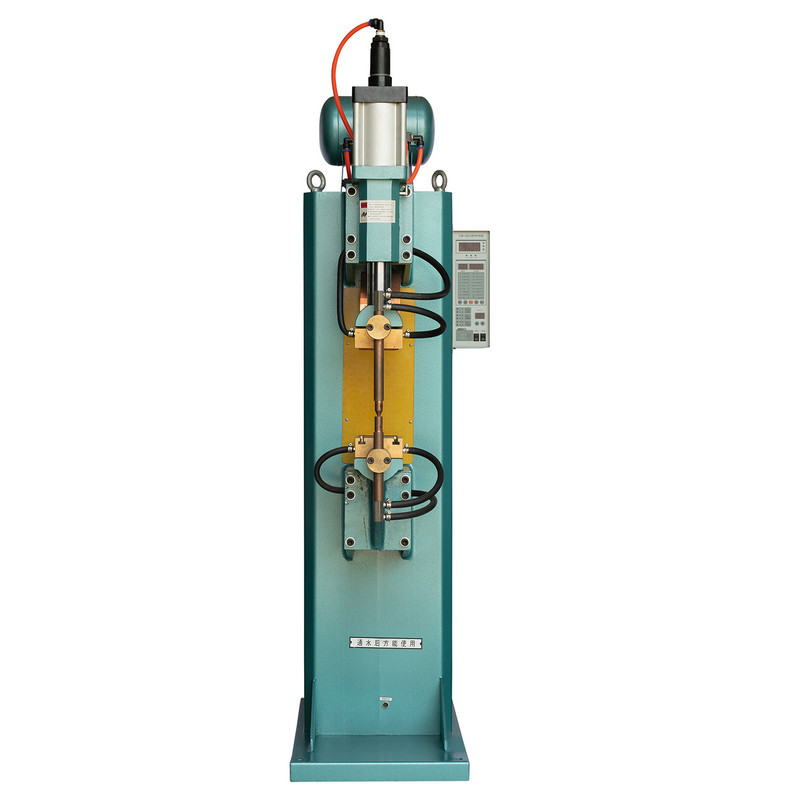

Om dit belangrijke technische knelpunt te doorbreken, modern Lasmachines van energieopslagplekken Integratie van een reeks geavanceerde technische middelen om een precieze controle van de ontladingstijd te bereiken.

1. Module met veel nauwkeurige tijdscontrole: garantie van tijd nauwkeurigheid

De zeer nauwkeurige tijdbesturingsmodule uitgerust met moderne energieopslagplek Lasmachines kan de "Time Master" worden genoemd in het lasproces. Deze modules hebben onvoorstelbare nauwkeurigheid en kunnen de ontladingstijd nauwkeurig instellen op milliseconden of zelfs microseconden. Tijdens het lasproces is het als een goed opgeleide geleider. Volgens het vooraf ingestelde lasprocesparameters opent en sluit het het ontladingsproces nauwkeurig op een zeer kort moment om de release van de juiste hoeveelheid energie te waarborgen. Of het nu gaat om het lassen van elektronische componenten zo dun als papier of de aansluiting van dik en stevig industrieel staal, het kan de meest geschikte afvoertijd voor elk lassen aanpassen volgens verschillende lasvereisten. Dit uiterst nauwkeurige tijdbesturingsvermogen legt een solide basis voor de stabiliteit van de laskwaliteit, waardoor elke las de ideale sterkte- en kwaliteitsnormen kan bereiken, waardoor de consistentie en betrouwbaarheid van het product aanzienlijk wordt verbeterd.

2. Intelligent algoritme en feedbacksysteem: een slim brein geoptimaliseerd in realtime

Alleen afhankelijk zijn van zeer nauwkeurige tijdbesturingsmodules is niet voldoende om een nauwkeurige controle te bereiken, en intelligente algoritmen en feedbacksystemen spelen een onmisbare rol. Tijdens het lasproces is het intelligente algoritme als een intelligente "hersenen", die continu verschillende gegevens in het lasproces analyseert en verwerken. Tegelijkertijd bewaken geavanceerde sensoren de veranderingen in belangrijke parameters zoals stroom, spanning en temperatuur in het lasgebied in realtime en geven deze gegevens tijdig terug naar het intelligente algoritme.

Wanneer de sensor abnormale fluctuaties in lasparameters detecteert, zal het intelligente algoritme snel reageren, het probleem bepalen door middel van complexe berekeningen en analyse en automatisch gerelateerde parameters aanpassen, zoals ontladingstijd. Wanneer de stroom bijvoorbeeld plotseling daalt, kan dit betekenen dat de weerstand van het lasgebied is veranderd, of er is een probleem met het contact tussen de elektrode en het werkstuk. Op dit moment zal het intelligente algoritme de afvoertijd op de juiste manier verlengen volgens de vooraf ingestelde regels om ervoor te zorgen dat het metaalmateriaal voldoende energie kan verkrijgen om volledig smelten te bereiken. Integendeel, als de stroom wordt gedetecteerd om te groot te zijn en er een risico bestaat op oververhitting, zal het intelligente algoritme de afvoertijd beslissend verkorten om overmatig smelten van het metaal te voorkomen. Dit mechanisme van realtime monitoring, intelligente analyse en dynamische aanpassing stelt de energieopslagpleklasser in staat om altijd de beste lasstatus te behouden in een complexe en veranderlijke lasomgeving, waardoor de laskwaliteit en productie-efficiëntie effectief wordt verbeterd.

3. Elektrode -materiaal en structuuroptimalisatie: verbetering van de ontladingsstabiliteit

Naast tijdbesturing en intelligente feedback -technologie, is de elektrode een belangrijk onderdeel van de energieopslagpleklasser die in direct contact staat met het werkstuk. De optimalisatie van het materiaal en de structuur heeft ook een belangrijke invloed op de precieze controle van de ontladingstijd. Materialen van hoge kwaliteit moeten een goede geleidbaarheid, hoge temperatuurweerstand en slijtvastheid hebben en stabiele prestaties kunnen behouden in lasomgevingen met hoge stroom en hoge temperatuur. Tegelijkertijd kan het redelijke ontwerp van de elektrodestructuur, zoals de vorm, grootte en oppervlakteruwheid van de elektrode, de stroomverdeling effectief verbeteren en de uniformiteit en stabiliteit van de ontlading verbeteren.

Het gebruik van een speciaal ontwerp van de vorm van elektroden kan de stroom bijvoorbeeld op het lasgebied meer concentreren, de dispersie van energie verminderen en dus het laseffect binnen dezelfde ontladingstijd verbeteren. Bovendien zijn regelmatig onderhoud en onderhoud van de elektroden, tijdige vervanging van versleten elektroden, en ervoor te zorgen dat de elektroden altijd in goede staat zijn, zijn ook belangrijke maatregelen om een nauwkeurige controle van de afvoertijd en stabiele laskwaliteit te garanderen. Door de continue optimalisatie van elektrodenmaterialen en structuren kan de energieopslagpleklasser stabielere en nauwkeurige afvoer bereiken onder verschillende lasomstandigheden, waardoor sterke ondersteuning wordt geboden voor lassen van hoge kwaliteit.

3. Significante praktische toepassingsresultaten

In werkelijke productietoepassingen heeft de uitgebreide toepassing van deze geavanceerde technologieën opmerkelijke resultaten behaald. In de elektronische productie-industrie, voor het lassen van kleine en zeer nauwkeurige elektronische componenten, vindt traditionele lasapparatuur het vaak moeilijk om te voldoen aan de vereisten voor nauwkeurige controle van de ontladingstijd, wat resulteert in onstabiele laskwaliteit en een hoog defect tarief. De energieopslagplek met geavanceerde technologie kan de ontladingstijd nauwkeurig regelen, ervoor zorgen dat de soldeerverbindingen klein en stevig zijn, de prestaties en betrouwbaarheid van elektronische producten aanzienlijk verbeteren, de defecte snelheid aanzienlijk verminderen en de productie -efficiëntie aanzienlijk verbeteren.

Op het gebied van automobielproductie, voor belangrijke processen zoals lichaamslassen, is de laskwaliteit direct gerelateerd aan de veiligheidsprestaties en de algehele kwaliteit van de auto. Geavanceerde energieopslagspot lasmachines bereiken een hoge sterkte en uniformiteit van lassen door de ontladingstijd nauwkeurig te regelen, waardoor de algehele stijfheid en veiligheid van het auto -lichaam effectief wordt verbeterd. Tegelijkertijd voldoet de verbetering van de productie-efficiëntie ook aan de behoeften van grootschalige en zeer efficiënte productie in de industrie in de autofabrikant, waardoor nieuwe vitaliteit wordt geïnjecteerd in de ontwikkeling van de auto-industrie.

IV. Outlook in de industrie: continue innovatie leidt ontwikkeling

Terwijl de productie-industrie blijft gaan naar intelligentie en high-end, blijven de vereisten voor laskwaliteit ook toenemen. Nauwkeurige controle van ontladingstijd, als een van de kerntechnologieën van lasmachines voor lasmachines voor energieopslag, zal de innovatie en ontwikkeling van de industrie blijven leiden. In de toekomst wordt van ons verwacht dat we de nauwkeurigheid van de tijdcontrolemodule verder zullen zien verbeterden tot nanoseconde of zelfs picoseconde -niveaus, waardoor meer verfijnde energiebeheersing wordt bereikt. Tegelijkertijd zullen intelligente algoritmen en sensortechnologieën intelligenter en geïntegreerd zijn, in staat om meer lasparameters in realtime te controleren en diepgaande analyse en collaboratieve optimalisatie uit te voeren. Met de continue opkomst van nieuwe materialen en nieuwe processen zullen elektrodenmaterialen en structuren bovendien ook blijven innoveren, waardoor sterkere ondersteuning wordt geboden voor de precieze controle van de ontladingstijd en de verbetering van de laskwaliteit.

In de huidige steeds meer felle wereldwijde productie -concurrentie heeft de energieopslagspot -lastechnologie die de ontladingstijd nauwkeurig regelt, nieuwe ontwikkelingskansen en drijvende krachten voor verandering in verschillende industrieën gebracht. Het verbetert niet alleen de laskwaliteit en bevordert productupgrades, maar injecteert ook nieuwe vitaliteit in de duurzame ontwikkeling van de productie -industrie. Ik geloof dat lasmachines van de energieopslag onder de continue drive van technologische innovatie een belangrijkere rol zullen spelen in het lasveld en een solide technische ondersteuning bieden voor de hoogwaardige ontwikkeling van alle lagen van het leven.