Op het gebied van metaalverbindingen, voofal voor toepassingen die draagbaarheid, eenvoud en betrouwbaarheid vereisen, is de handbediende stomplasmachine met metalen schaal vormt een fundamenteel instrument. De werking ervan, zonder complexe elektronica of geautomatiseerde systemen, hangt af van de kritische wisselwerking tussen menselijke vaardigheid en mechanische precisie. De kern van de functionaliteit van dit apparaat wordt gevormd door een bedrieglijk eenvoudig maar ingenieus ontworpen onderdeel: het handmatige klemmechanisme.

Het fundamentele doel van elke stomplasoperatie is het creëren van een homogene verbinding waarbij de twee werkstukken verenigd zijn alsof ze één enkel, doorlopend stuk materiaal zijn. Om dit te laten gebeuren, moeten de faying-oppervlakken (de uiteinden van de te verbinden materialen) zowel axiaal als onder een hoek perfect uitgelijnd zijn voordat er druk wordt uitgeoefend. Elke verkeerde uitlijning, hoe klein ook, resulteert in een gebrekkige verbinding. Het kan een lip of rand veroorzaken, het effectieve dwarsdoorsnedeoppervlak verkleinen, spanningsconcentratiepunten creëren en uiteindelijk leiden tot mechanisch falen onder belasting. Daarom is de primaire functie van het klemsysteem het elimineren van alle vrijheidsgraden, behalve degene die bedoeld is voor de smeedactie, waarbij ervoor wordt gezorgd dat de enige beweging de gecontroleerde, axiale verplaatsing is die de las creëert.

De anatomie van een handmatig klemmechanisme

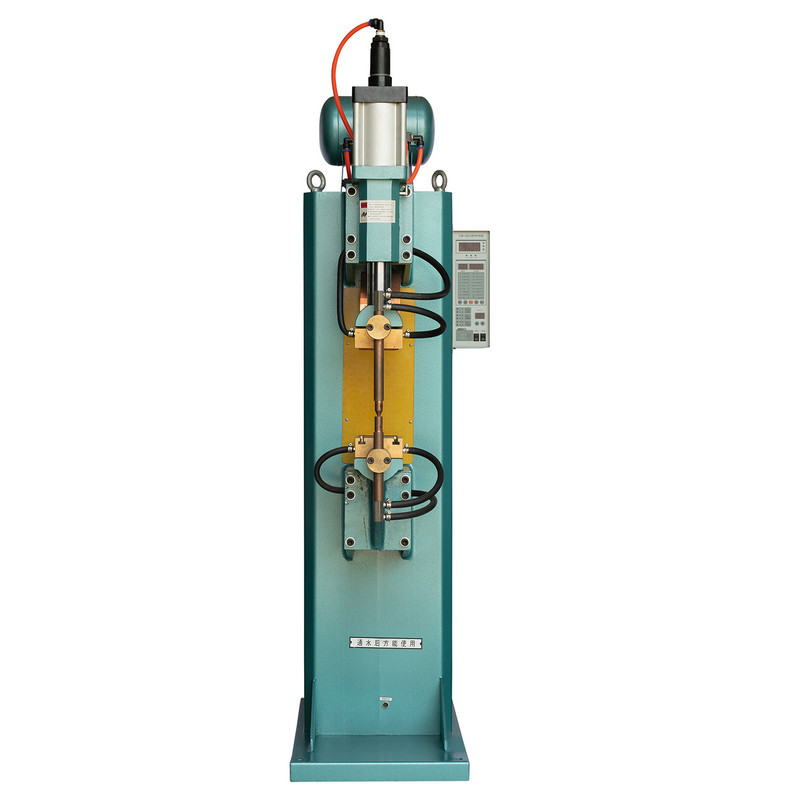

Een typisch handbediende stomplasmachine met metalen schaal beschikt over een robuust, vaak gegoten metalen lichaam waarin twee primaire klemconstructies zijn ondergebracht: één vast en één beweegbaar. Het beweegbare geheel is verbonden met het door een hendel bediende drukuitoefeningssysteem. Elke klem is ontworpen om een werkstuk veilig en onafhankelijk vast te houden. De belangrijkste componenten binnen elke klemconstructie zijn onder meer:

- De V-groefkaak: Dit is het meest kritische element voor de initiële afstemming. De kaken zijn nauwkeurig bewerkt met V-vormige groeven van verschillende groottes, geschikt voor een reeks van kabel lassen or draad lassen diameters. De V-vorm is niet willekeurig; het is een zelfcentrerend geometrisch kenmerk. Wanneer een cilindrisch werkstuk in de groef wordt geplaatst, trekt de zwaartekracht het op natuurlijke wijze naar het laagste punt, waardoor het automatisch wordt gecentreerd langs het horizontale vlak tussen de twee kaken. Dit eenvoudige ontwerp zorgt voor een consistente initiële plaatsing, een cruciale eerste stap voor precisie.

- De klemschroef of hendel: Dit is het onderdeel dat door de operator wordt bediend. Het heeft meestal een gekarteld handvat voor grip en is voorzien van schroefdraad om een mechanisch voordeel te bieden. Aan het uiteinde van de schroef maakt een drukkussen of een tweede, tegenoverliggende V-kaak contact met het werkstuk. De draadspoed is ontworpen om fijne, stapsgewijze aanpassingen mogelijk te maken, waardoor de operator precies de benodigde hoeveelheid kracht kan uitoefenen.

- Het drukkussen: Vaak gemaakt van een duurzaam materiaal dat harder is dan de werkstukken om vervorming te voorkomen, is dit kussen het contactpunt dat de kracht van de klemschroef op het werkstuk vertaalt, waardoor het stevig tegen de V-groefkaak wordt vastgezet.

Het proces van vastklemmen is opeenvolgend en weloverwogen. De operator plaatst eerst een werkstuk in de V-groef van de vaste klem en draait de schroef vast totdat deze stevig vastzit. Het tweede werkstuk wordt vervolgens in de V-groef van de beweegbare klem geplaatst. Voordat het definitief wordt vastgedraaid, lijnt de operator de twee uiteinden visueel uit en zet vervolgens het tweede stuk vast. Deze sequentiële klemming is een belangrijke stap waarbij de vaardigheid van de machinist en de inherente precisie van de machine samenkomen.

De principes van mechanisch voordeel en krachtverdeling

Het handmatige karakter van de handbediend lasapparaat vereist een ontwerp dat een menselijke operator in staat stelt voldoende kracht te genereren om de werkstukken onbeweeglijk vast te houden en later, via een afzonderlijke hefboom, de immense smeeddruk uit te oefenen die nodig is voor het lassen. Het klemmechanisme bereikt dit door het principe van mechanisch voordeel dat inherent is aan bevestigingsmiddelen en hefbomen met schroefdraad.

Wanneer een operator de klemschroef draait, wordt de rotatiekracht omgezet in een lineaire klemkracht. De fijne draden zorgen ervoor dat een aanzienlijke hoeveelheid draaikracht wordt versterkt tot een veel grotere houdkracht. Deze kracht wordt gelijkmatig verdeeld over het oppervlak van het werkstuk, waar het in contact komt met de kaak en het drukkussen. De metalen schaal de constructie is hier van cruciaal belang, omdat deze stijf genoeg moet zijn om deze klemkracht te weerstaan zonder te buigen of te vervormen. Elke buiging in het lichaam van de machine zou de klemenergie absorberen en het werkstuk tijdens de lascyclus laten verschuiven, waardoor het doel van nauwkeurige uitlijning teniet wordt gedaan.

De eis voor hogedruklassen zonder stroombronnen betekent dat elk onderdeel overmatig moet worden ontworpen voor zijn taak. De klemmen houden niet alleen de draden op hun plaats; ze verankeren ze tegen krachten die zullen proberen ze te laten knikken, buigen of wegglijden. De veilige grip van de handmatige klemmen zorgt ervoor dat de uitgeoefende smeeddruk axiaal door het werkstuk wordt overgebracht, waardoor plastische vervorming en coalescentie op het grensvlak ontstaat, in plaats van verloren te gaan door beweging binnen de klemmen zelf.

De cruciale rol van de operatorprocedure bij uitlijning

Hoewel het mechanische ontwerp de middelen voor precisie biedt, is de procedure van de operator de katalysator die deze activeert. De consistente prestaties van een handbediende stomplasmachine met metalen schaal is een bewijs van een goed ontworpen mens-machine-interface. Het proces om afstemming te bereiken omvat verschillende bewuste stappen:

- Bereiding: De uiteinden van de werkstukken moeten vierkant worden gesneden en gereinigd. Elke afwijking van een vierkante snede zal resulteren in een verkeerde hoekuitlijning, die de klemmen niet kunnen corrigeren en zelfs kunnen verergeren door de imperfecte uiteinden stevig in de verkeerde positie te houden.

- Eerste plaatsing: De operator gebruikt de V-groeven als geleider, zodat elk werkstuk volledig en correct op zijn plaats zit.

- Contactpersoon “kussen”: Voordat de tweede klem volledig wordt vastgedraaid, zal een ervaren operator de twee werkstukken vaak in zeer licht contact brengen om visueel te controleren of ze uitgelijnd zijn. Ze zoeken naar openingen tussen de uiteinden, zorgen ervoor dat ze evenwijdig zijn en dat de diameters correct op elkaar zijn afgestemd. Deze visuele inspectie is een cruciale stap in de kwaliteitscontrole.

- Laatste beveiliging: De klemmen worden stevig en gelijkmatig vastgedraaid. De operator ontwikkelt door ervaring een gevoel voor het juiste koppel, waardoor het werkstuk stevig wordt vastgehouden zonder te worden verpletterd of vervormd door de klemkaken zelf, vooral belangrijk voor zachtere materialen zoals aluminium of koperdraad lassen .

Dit vertrouwen op de vaardigheid van de machinist duidt niet op een fout in het ontwerp van de machine; het benadrukt eerder het beoogde gebruik van het gereedschap als precisie-instrument. De handmatige stomplasapparatuur geeft de operator directe controle over het gehele proces, van uitlijning tot druktoepassing. Dit staat in contrast met geautomatiseerde systemen waarbij uitlijning vaak wordt bereikt door middel van sensoren en actuatoren, waardoor het menselijke element wordt verwijderd. Het handmatige proces zorgt ervoor dat elke las individuele aandacht krijgt, waardoor deze machines uitzonderlijk veelzijdig zijn veld lassen en reparatietaken waarbij de omstandigheden variabel zijn.

Gevolgen van onjuiste uitlijning en klemming

Het inzicht in het belang van het klemmechanisme wordt verder verduidelijkt door de directe gevolgen van het falen of oneigenlijk gebruik ervan te onderzoeken. Veelvoorkomende defecten die voortkomen uit een slechte uitlijning zijn onder meer:

- Koude afsluitingen: Dit gebeurt wanneer het materiaal niet volledig over de gehele dwarsdoorsnede versmelt, vaak vanwege een verkeerde hoekuitlijning waardoor er een leegte ontstaat aan één kant van de verbinding.

- Verminderde sterkte: Een verbinding die niet perfect is uitgelijnd, heeft een kleiner effectief lasoppervlak en zal waarschijnlijk bezwijken onder trek- of vermoeiingsbelasting bij een spanning ver onder de vloeigrens van het materiaal.

- Visuele onvolkomenheden: Een opvallende lip of offset bij de lasverbinding is een duidelijk teken van een verkeerde uitlijning. Hoewel het soms acceptabel is voor niet-kritieke toepassingen, duidt dit over het algemeen op een las van slechte kwaliteit en is het onaanvaardbaar elektrische aansluitingen waar een glad oppervlak nodig is om corona-ontlading te voorkomen of om esthetische redenen.

Deze storingen zijn bijna altijd te herleiden tot een fout in het klemproces: een beschadigde of versleten V-groefkaak die niet meer correct centreert, een te weinig vastgedraaide klem waardoor slippen mogelijk is, een te vast aangedraaide klem die het werkstuk heeft vervormd, of een eenvoudig falen van de operator om de initiële visuele uitlijningscontrole uit te voeren. De robuustheid van de handbediende stomplasmachine met metalen schaal zorgt ervoor dat, wanneer correct gebruikt, deze fouten de uitzondering zijn en niet de regel.