Inleiding tot de pneumatische lascyclus

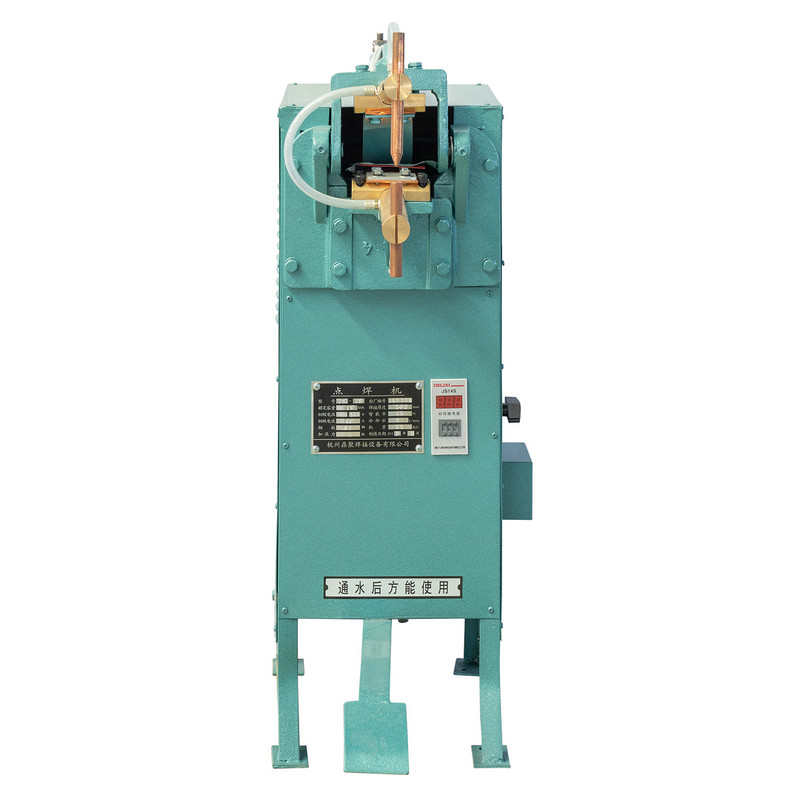

Op het gebied van industriële fabricage is het bereiken van consistente lasverbindingen met hoge sterkte een hoeksteen van kwaliteit en efficiëntie. Onder de verschillende beschikbare methoden is de pneumatische druktoepassing stomplasmachine onderscheidt zich doof zijn betrouwbaarheid en herhaalbaarheid bij het verbinden van vergelijkbare materialen. Dit proces, dat fundamenteel gericht is op de toepassing van gecontroleerde luchtdruk om een smeedlas te creëren, is bedrieglijk eenvoudig van opzet, maar berust toch op een zorgvuldig georkestreerde opeenvolging van voorbereiding en uitvoering. Het begrijpen van de volledige workflow – van de initiële materiaalvoorbereiding tot de laatste inspectie na het lassen – is van cruciaal belang voor operators, kopers en groothandelaren om de mogelijkheden en vereisten van deze apparatuur ten volle te kunnen waarderen.

Het overkoepelende principe van deze machine is solid-state lassen, waarbij twee schone, bijpassende oppervlakken onder aanzienlijke hitte en druk samen worden gebracht, waardoor ze samenvloeien zonder dat het materiaal zijn smeltpunt bereikt. De “kont” verwijst naar de configuratie waarbij de twee werkstukken in hetzelfde vlak zijn uitgelijnd en hun uiteinden tegen elkaar zijn gedrukt. De pneumatisch element specificeert dat de kracht die nodig is voor deze smeedactie wordt gegenereerd door perslucht, een schone en gemakkelijk regelbare krachtbron. De consistentie van de las is rechtstreeks verbonden met de consistentie van de voorbereiding en de stabiliteit van de pneumatische druk, waardoor de hele procedure een bewijs is van precisietechniek. Voor bedrijven die betrokken zijn bij de grootschalige productie van artikelen zoals auto-onderdelen , raamkozijnen , of buisvormig meubilair Het beheersen van dit proces staat synoniem voor het waarborgen van de productintegriteit en de productie-economie.

Fase 1: Uitgebreide voorbereiding vóór het lassen

Het succes van elke lasoperatie wordt grotendeels bepaald lang voordat het verwarmingselement wordt geactiveerd of er druk wordt uitgeoefend. Voor een pneumatisch pressure application butt welding machine , is de voorbereidingsfase niet onderhandelbaar. Een ontoereikende voorbereiding leidt vrijwel altijd tot lasfouten, afgekeurde onderdelen en operationele stilstand. Deze fase kan worden opgesplitst in verschillende kritische subprocessen, die elk een andere voorwaarde voor een perfecte las behandelen.

Materiaalselectie en verificatie

De eerste stap omvat een strenge controle van de te verbinden materialen. EEN pneumatisch pressure application butt welding machine is ontworpen om soortgelijke materialen te lassen. Pogingen om ongelijksoortige metalen of kunststoffen met verschillende smeltpunten en vloei-eigenschappen te lassen, zullen tot mislukkingen leiden. Daarom is het van het grootste belang om te verifiëren dat beide werkstukken van dezelfde kwaliteit en samenstelling zijn. Bovendien moet de geometrie van de onderdelen worden gecontroleerd. De te lassen uiteinden moeten vierkant en vlak zijn om volledig contact over de gehele doorsnede te garanderen wanneer ze bij elkaar worden gebracht. Elke significante afwijking van de haaksheid zal een opening creëren, wat leidt tot een onvolledige las of een fenomeen dat bekend staat als "flash trapping", waarbij uitgestoten materiaal in de opening wordt gedwongen, waardoor een kritieke zwakte ontstaat. Het dwarsdoorsnedeoppervlak van de onderdelen moet ook uniform zijn en binnen de gespecificeerde capaciteit van de machine vallen; een te groot onderdeel zal niet gelijkmatig verwarmen of kan de beschikbare smeedkracht overschrijden.

Kritische oppervlaktevoorbereiding

Misschien wel de meest cruciale voorbereidende stap is het reinigen van oppervlakken. De contactoppervlakken moeten volkomen vrij zijn van verontreinigingen. Dit omvat oxiden, olie, vet, vocht, verf en ander vreemd materiaal. De aanwezigheid van verontreinigingen verhindert atomaire binding en wordt ingekapseld in de laszone, waardoor de mechanische sterkte van de verbinding ernstig in gevaar wordt gebracht en mogelijk holtes ontstaan. De standaardreinigingsmethode bestaat uit twee fasen. Eerst wordt een mechanisch reinigingsproces, zoals het gebruik van een schuursponsje, een speciaal vijlgereedschap of een staalborstel, gebruikt om kalkaanslag en oxidelagen te verwijderen, waardoor vers basismetaal eronder zichtbaar wordt. Dit wordt vaak gevolgd door een chemische reinigingsstap met behulp van een oplosmiddel zoals aceton of isopropylalcohol om eventuele resterende oliën of films op te lossen en te verwijderen. Het is belangrijk op te merken dat de tijd tussen reinigen en lassen tot een minimum moet worden beperkt om de vorming van een nieuwe oxidelaag te voorkomen, vooral op zeer reactieve metalen zoals aluminium.

Machine-instellingen en parameterconfiguratie

Nu de werkstukken zijn voorbereid, wordt de pneumatisch pressure application butt welding machine zelf moet worden geconfigureerd. Dit is een systematisch proces waarbij verschillende instelbare parameters betrokken zijn, die elk moeten worden ingesteld op basis van het materiaaltype, de dikte en de gewenste laseigenschappen. De belangrijkste parameters zijn onder meer:

- Verwarmingstijd en temperatuur: Bij het heetplaatlassen van thermoplastische kunststoffen worden de temperatuur van de verwarmingsplaat en de tijdsduur dat de onderdelen er tegenaan worden gehouden (smelttijd) ingesteld om een voldoende smeltlaag te verkrijgen.

- Pneumatische drukinstellingen: Hierbij wordt de luchtdruk ingesteld die de laskracht regelt. Dit is doorgaans een instelling in twee fasen: een lagere smeltende druk (voor kunststoffen) of verwarming druk en een hoger druk smeden or omschakeldruk toegepast tijdens de laatste verbindingsfase.

- Omschakeltijd: Dit is de kritische periode tussen het terugtrekken van het verwarmingselement en het uitoefenen van de smeeddruk. Het moet snel genoeg zijn om te voorkomen dat de materiaaloppervlakken afkoelen en oxideren voordat ze worden samengevoegd.

- Fusie- en smeedtijd: Dit is de duur gedurende welke de hoge smeeddruk wordt gehandhaafd nadat de onderdelen bij elkaar zijn gebracht, waardoor de moleculen onderling kunnen diffunderen en de verbinding onder druk kan stollen.

Deze parameters worden vaak bepaald via een proces van ontwikkeling en testen, en als ze eenmaal zijn geoptimaliseerd, kunnen ze worden opgeslagen en opgeroepen voor herhaalde productieruns, wat een aanzienlijk voordeel is van moderne, PLC-gestuurde machines.

Fase 2: De stapsgewijze lasprocescyclus

Zodra de voorbereiding is voltooid, kan de eigenlijke lascyclus beginnen. Dit is een sterk geautomatiseerd en sequentieel proces dat goed is afgestemd pneumatisch pressure application butt welding machine . De volgende stappen schetsen een typische cyclus voor een lasproces met hete platen, wat een veel voorkomende toepassing is voor dit machinetype, vooral bij thermoplastische materialen.

Stap 1: Het spannen en vastzetten van de werkstukken

De voorbereide werkstukken worden veilig in de opspaninrichtingen van de machine geplaatst. De primaire functie van deze klemmen, die vaak ook pneumatisch worden bediend, is om de onderdelen perfect uitgelijnd te houden en elke beweging tijdens de lascyclus te voorkomen. Elke slip of verkeerde uitlijning in dit stadium zal resulteren in een defecte las. De klemmen moeten voldoende kracht uitoefenen om de aanzienlijke smeeddrukken tegen te gaan die later in de cyclus axiaal zullen worden uitgeoefend. Een goede bevestiging zorgt ervoor dat de twee te lassen uiteinden in hetzelfde vlak blijven en correct aan het verwarmingsgereedschap en aan elkaar worden gepresenteerd. Deze stap is van fundamenteel belang voor het bereiken van de geometrische integriteit van het uiteindelijke geassembleerde product.

Stap 2: De verwarmings- en smeltfase

Nu de onderdelen stevig zijn vastgeklemd, is de volgende stap het aanbrengen van warmte. Een verwarmde plaat, vaak bedekt met een antikleefmateriaal zoals PTFE, wordt tussen de twee stationaire werkstukken voortbewogen. De machine beweegt de onderdelen vervolgens naar voren en drukt de voorbereide uiteinden tegen de hete plaat. Een specifiek verwarming druk wordt gedurende een vooraf bepaalde tijd toegepast - de smelt tijd . Deze druk wordt zorgvuldig gecontroleerd zodat deze hoog genoeg is om een goed thermisch contact en consistent smelten over het gehele oppervlak te garanderen, maar niet zo hoog dat het gesmolten materiaal overmatig uit de verbindingszone wordt gedrukt. Tijdens deze fase vormt zich op elk onderdeel een kraal van gesmolten materiaal, bekend als de smeltkraal of hittekraal. De grootte en consistentie van deze kraal zijn visuele indicatoren van een goed uitgevoerde verwarmingsfase.

Stap 3: De cruciale omschakelingsvolgorde

Dit is misschien wel het meest dynamische en tijdkritische deel van de hele cyclus. Zodra de verwarmingstimer is verstreken, trekken de onderdelen zich terug van de verwarmingsplaat en trekt de plaat zelf zich terug uit de ruimte ertussen. Deze hele reeks moet zo snel mogelijk worden voltooid. Het doel van vasten omschakeltijd is om de twee gesmolten oppervlakken bij elkaar te brengen voordat ze de tijd hebben om af te koelen, te oxideren of te bedekken. Elke vertraging zorgt ervoor dat de viscositeit van het gesmolten materiaal toeneemt en het oppervlak verslechtert, wat een goede moleculaire interdiffusie verhindert en de uiteindelijke binding verzwakt. Bij geavanceerde machines wordt deze stap in een fractie van een seconde uitgevoerd, waardoor de oppervlakken in hun optimale plastische staat worden samengevoegd.

Stap 4: Verbinden en smeden onder druk

Direct na de omschakeling drijft de machine de twee werkstukken met een hoge snelheid samen druk smeden . Deze druk is aanzienlijk hoger dan de initiële verwarmingsdruk. De actie heeft twee primaire functies. Ten eerste brengt het de twee gesmolten oppervlakken innig met elkaar in contact, waardoor de interdiffusie van polymeerketens over het gezamenlijke grensvlak wordt geïnitieerd. Ten tweede smeedt het het materiaal, waardoor de gesmolten kraal (nu de las flits ) van de gezamenlijke lijn. Deze uitdrijving is gunstig omdat alle mogelijke oppervlakteverontreinigingen en oxiden worden afgevoerd, waardoor een schoon, heet materiaal achterblijft om de verbinding te vormen. De onderdelen worden onder deze druk een set lang bij elkaar gehouden tijd smeden , waardoor de verbinding onder druk kan afkoelen en stollen, wat de vorming van holtes en krimpspanningen op het lasgrensvlak voorkomt.

Stap 5: Stolling en gedeeltelijke vrijgave

Nadat de smeedtimer zijn cyclus heeft voltooid, wordt de pneumatische druk opgeheven. De verbinding is echter nog niet volledig afgekoeld tot omgevingstemperatuur en heeft nog steeds een verminderde sterkte. De klemmen blijven nog een korte extra afkoelperiode gesloten om ervoor te zorgen dat de las voldoende groene sterkte heeft om het uitwerpproces aan te kunnen. Zodra dit is bereikt, gaan de kleminrichtingen open en kan het voltooide, gelaste geheel van de machine worden verwijderd. Het is belangrijk om het geheel te laten rusten en volledig af te koelen voordat het aan enige mechanische belasting wordt blootgesteld, aangezien de volledige mechanische eigenschappen van de las zich pas ontwikkelen nadat deze weer op kamertemperatuur is gekomen.

Fase 3: Procedures na het lassen en kwaliteitscontrole

Het proces eindigt niet met het vrijgeven van het onderdeel uit de machine. Een reeks activiteiten na het lassen is essentieel om een consistente kwaliteit en gereedheid van het eindproduct te garanderen.

Lasflitsbeheer en -afwerking

De las flits is een inherent bijproduct van het smeedproces. Hoewel de vorming ervan een teken is van een goede las, omdat het een goede materiaaluitdrijving aangeeft, is dit om esthetische of functionele redenen vaak ongewenst voor het eindproduct. Het verwijderen van deze flitser is een veel voorkomende secundaire handeling. Dit kan handmatig worden gedaan met handgereedschap of via een geautomatiseerd trimstation. In sommige geavanceerde systemen is een snijgereedschap rechtstreeks in de machine geïntegreerd pneumatisch pressure application butt welding machine en wordt onmiddellijk na de lascyclus geactiveerd om de flits af te snijden terwijl het materiaal nog warm en soepeler is. De gekozen methode is afhankelijk van het productievolume, de geometrie van het onderdeel en de kwaliteitseisen.

Essentiële inspectie- en testprotocollen

Een robuust kwaliteitscontroleregime is van cruciaal belang. De eerste inspectie is vaak visueel, waarbij wordt gezocht naar defecten zoals inconsistente flits, verkeerde uitlijning of holtes in het oppervlak. Visuele inspectie alleen is echter onvoldoende om de integriteit van de las te verifiëren. Daarom worden destructieve en niet-destructieve testmethoden gebruikt.

- Destructief testen: Dit wordt doorgaans uitgevoerd tijdens de initiële procesontwikkeling en als onderdeel van periodieke kwaliteitsaudits. Het omvat het uit elkaar trekken of afpellen van de las om de faalwijze te onderzoeken. Een hoogwaardige las zal falen in het moedermateriaal, niet bij de lasverbinding, een principe dat bekend staat als ‘moedermateriaalfalen’. Dit bevestigt dat de las net zo sterk of sterker is dan het basismateriaal.

- Niet-destructief onderzoek (NDT): Voor 100% inspectie in de productie worden methoden als een druktest (voor afgedichte containers of buizen) of visuele inspectie met Borescopen (voor interne lassen) gebruikt.

De following table summarizes common weld defects, their potential causes, and the phase of the process where the issue originates.

| Gebreken waargenomen | Mogelijke oorzaak | Gerelateerde procesfase |

| Onvolledige las / gebrek aan fusie | Onvoldoende warmte, lage smeeddruk, te lange omsteltijd, vervuilde oppervlakken. | Voorbereiding, lassen (verwarmen/smeden) |

| Overmatige of ongelijkmatige flits | Te veel hitte, overmatige smeeddruk, niet goed uitgelijnde klemmen. | Voorbereiding, lassen (klemmen/smeden) |

| Holten of porositeit | Vocht in het materiaal, oppervlaktevervuiling, onvoldoende smeeddruk. | Voorbereiding, lassen (smeden) |

| Slechte uitlijning | Versleten of verkeerd afgestelde spaninrichtingen. | Voorbereiding, lassen (klemmen) |

| Lasbrosheid | Materiaaldegradatie door overmatige hitte, onjuist materiaaltype. | Voorbereiding, Lassen (Verwarmen) |

Machineonderhoud voor consistente prestaties

Om de betrouwbaarheid en herhaalbaarheid op lange termijn van de pneumatisch pressure application butt welding machine , is een proactief onderhoudsschema verplicht. Dit omvat regelmatige controles van het luchtfiltratie- en regelsysteem om een schone, droge en stabiele luchttoevoer voor een consistente druk te garanderen. De verwarmingsplaat moet schoon worden gehouden en de temperatuur ervan moet periodiek worden gekalibreerd. Klembevestigingen moeten worden geïnspecteerd op slijtage en uitlijning. De bewegende delen van de machine vereisen smering volgens de specificaties van de fabrikant. Een goed onderhouden machine is het laatste, cruciale onderdeel om te garanderen dat het zorgvuldig voorbereide en uitgevoerde lasproces keer op keer een perfect resultaat oplevert.